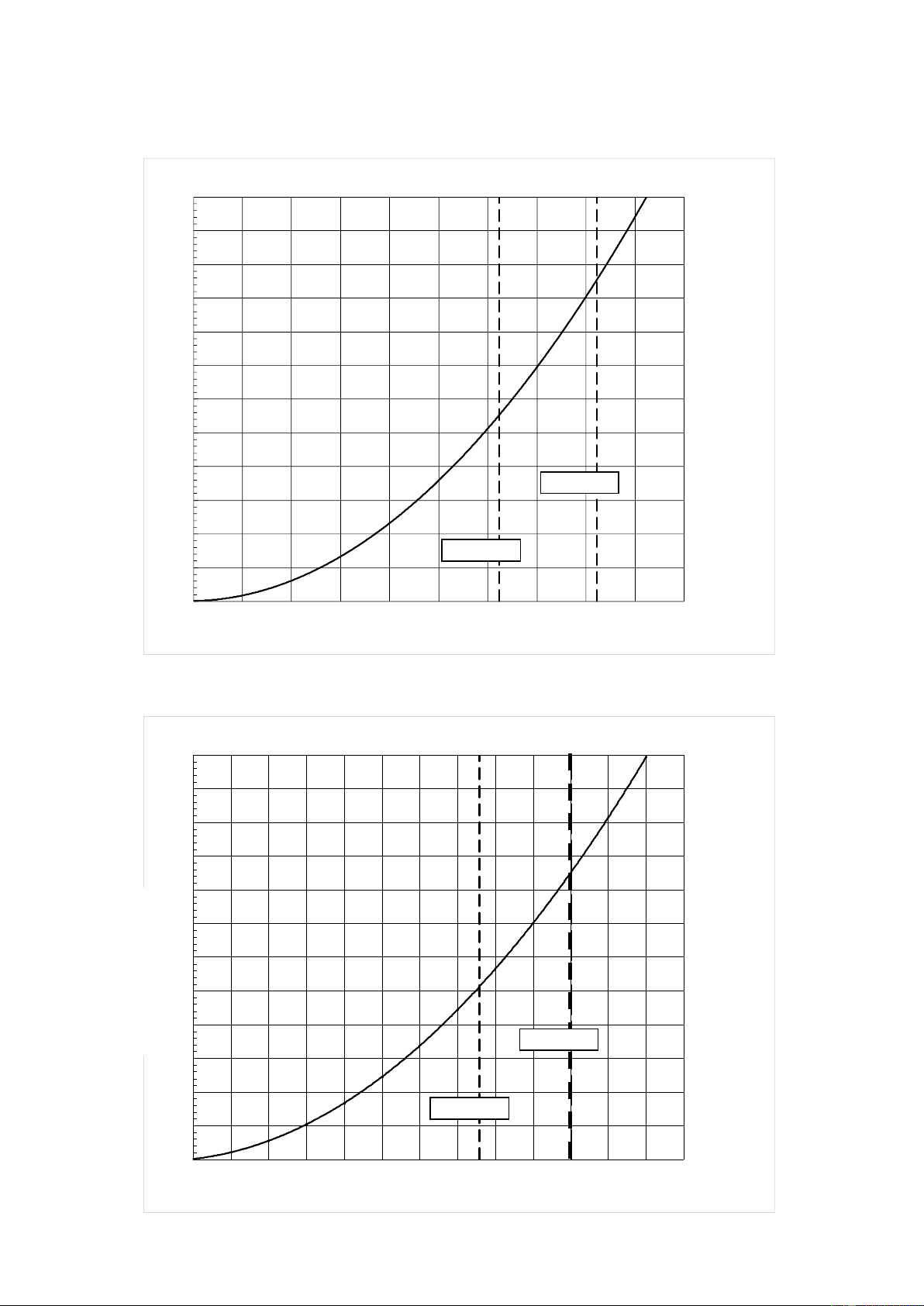

9 WARMTEWISSELAAR WEERSTANDS GRAFIEKEN...................................................................... 44

9.1.1 weerstandsgrafiek CB 85 HW ..................................................................................... 44

9.1.2 Weerstandsgrafiek CB 105 HW .................................................................................. 44

9.1.3 Weerstandsgrafiek CB 125 HW .................................................................................. 45

9.1.4 Weerstandsgrafiek CB 155 HW .................................................................................. 45

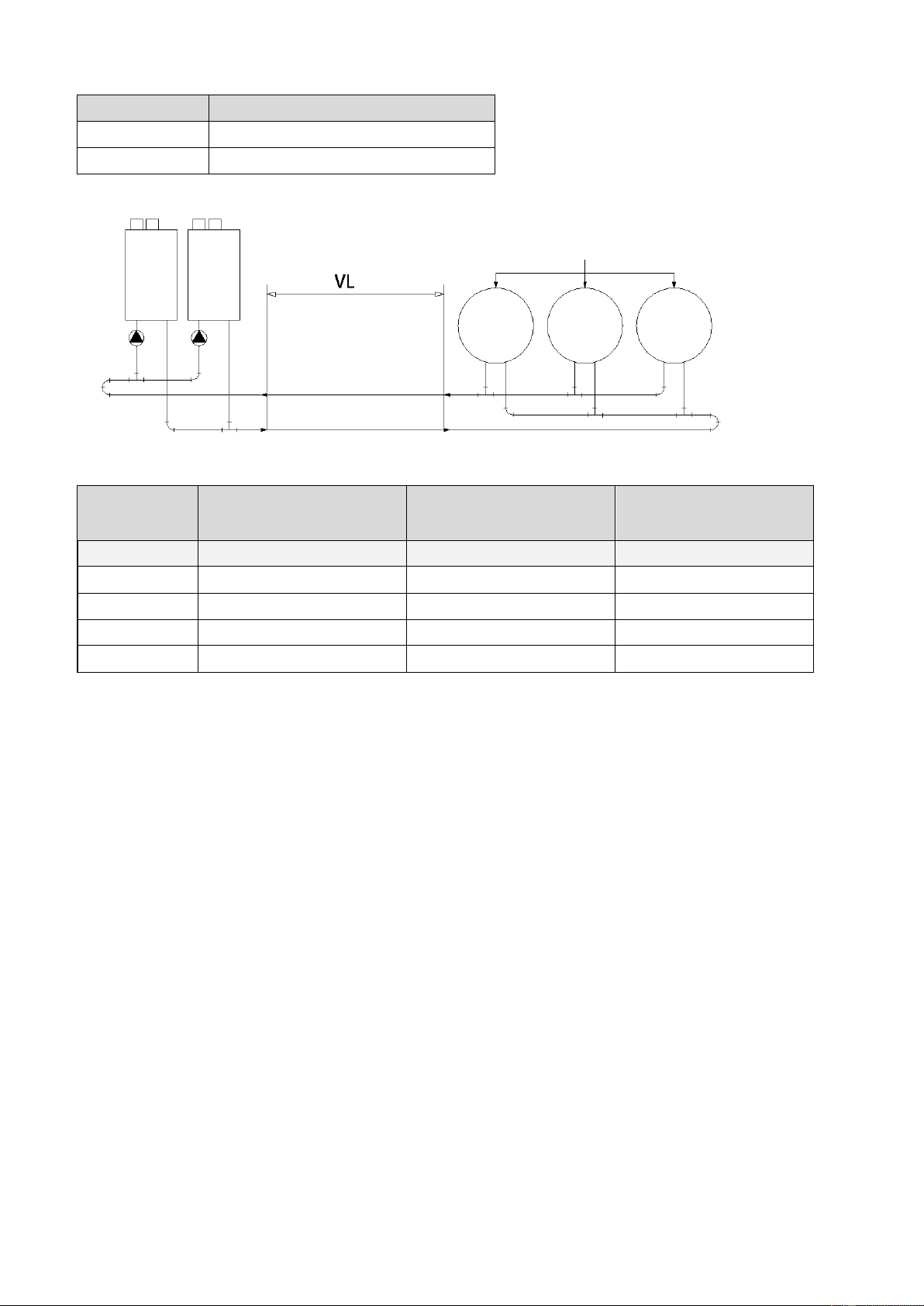

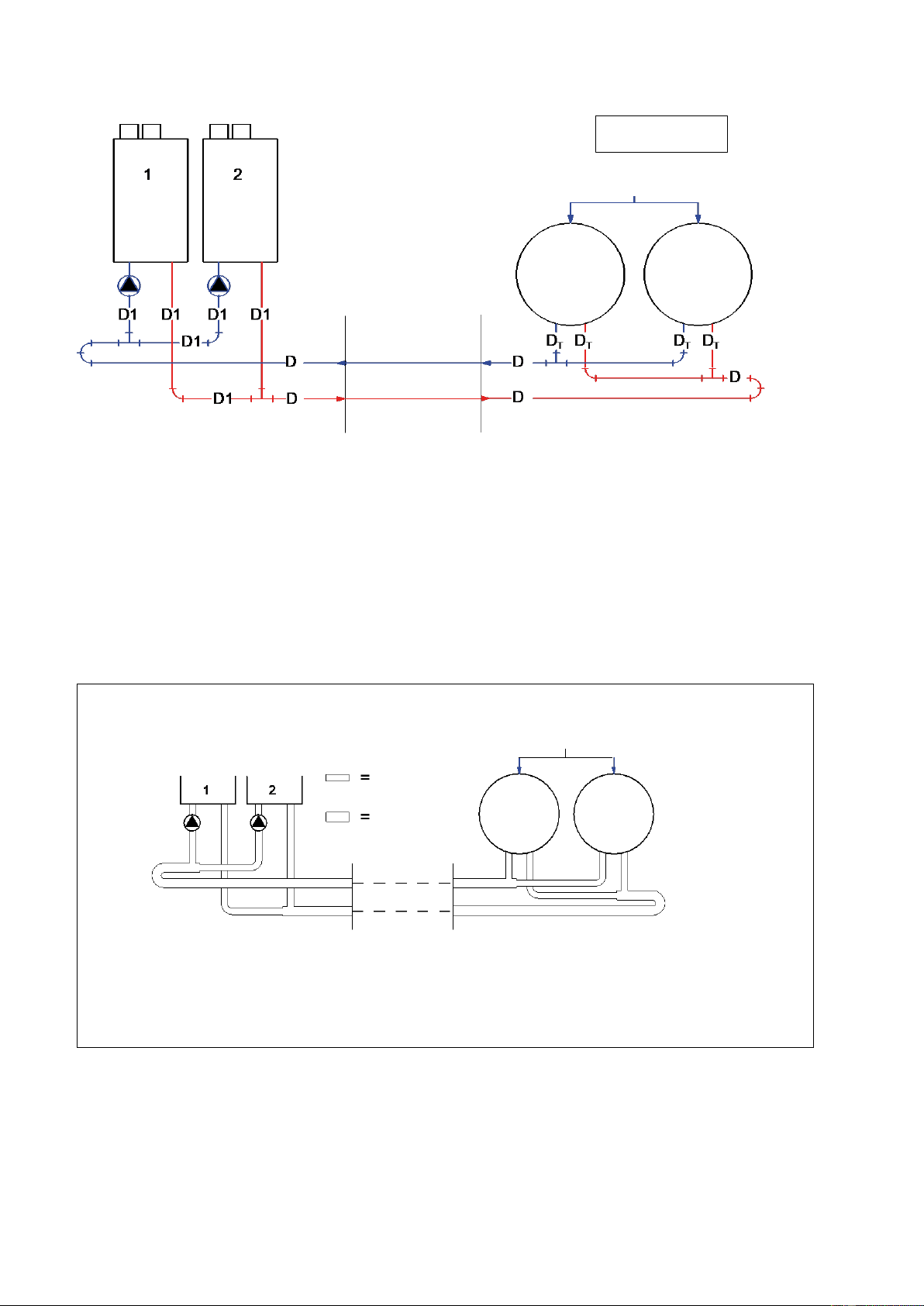

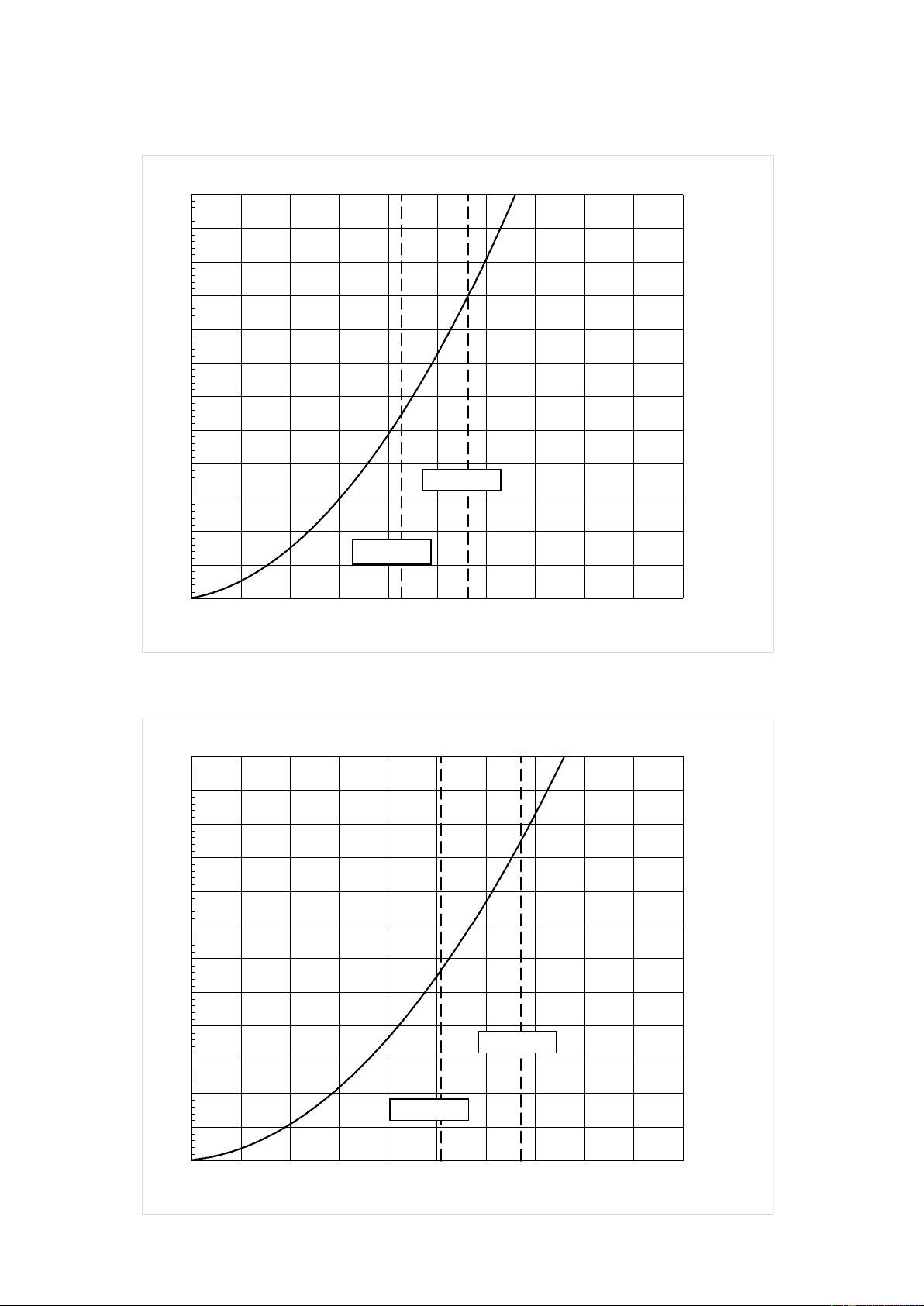

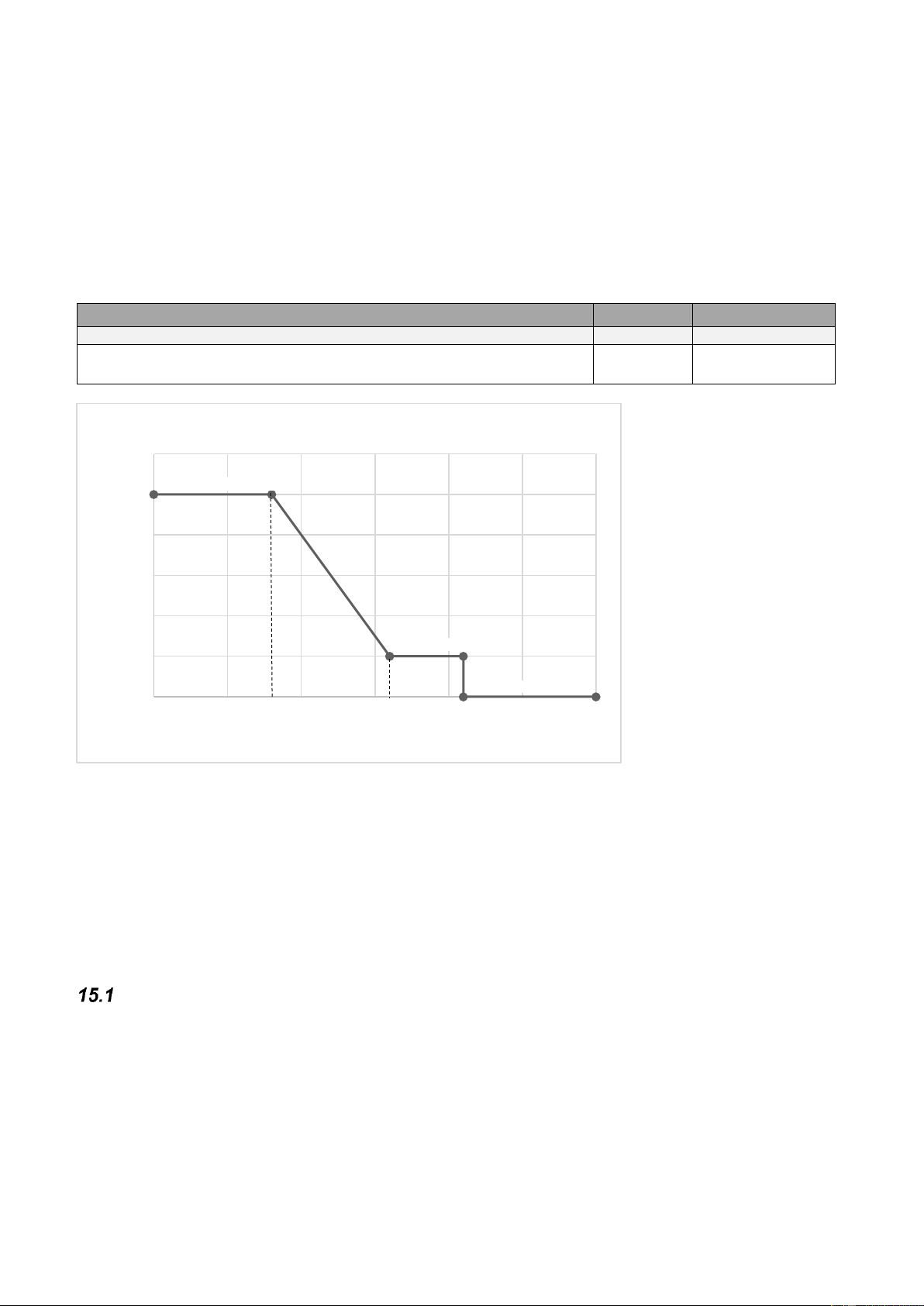

MINIMUM BENODIGDE OPVOERHOOGTE. ...................................................................................... 46

POMP: MAXIMAAL ELEKTRISCH VERMOGEN .................................................................................. 46

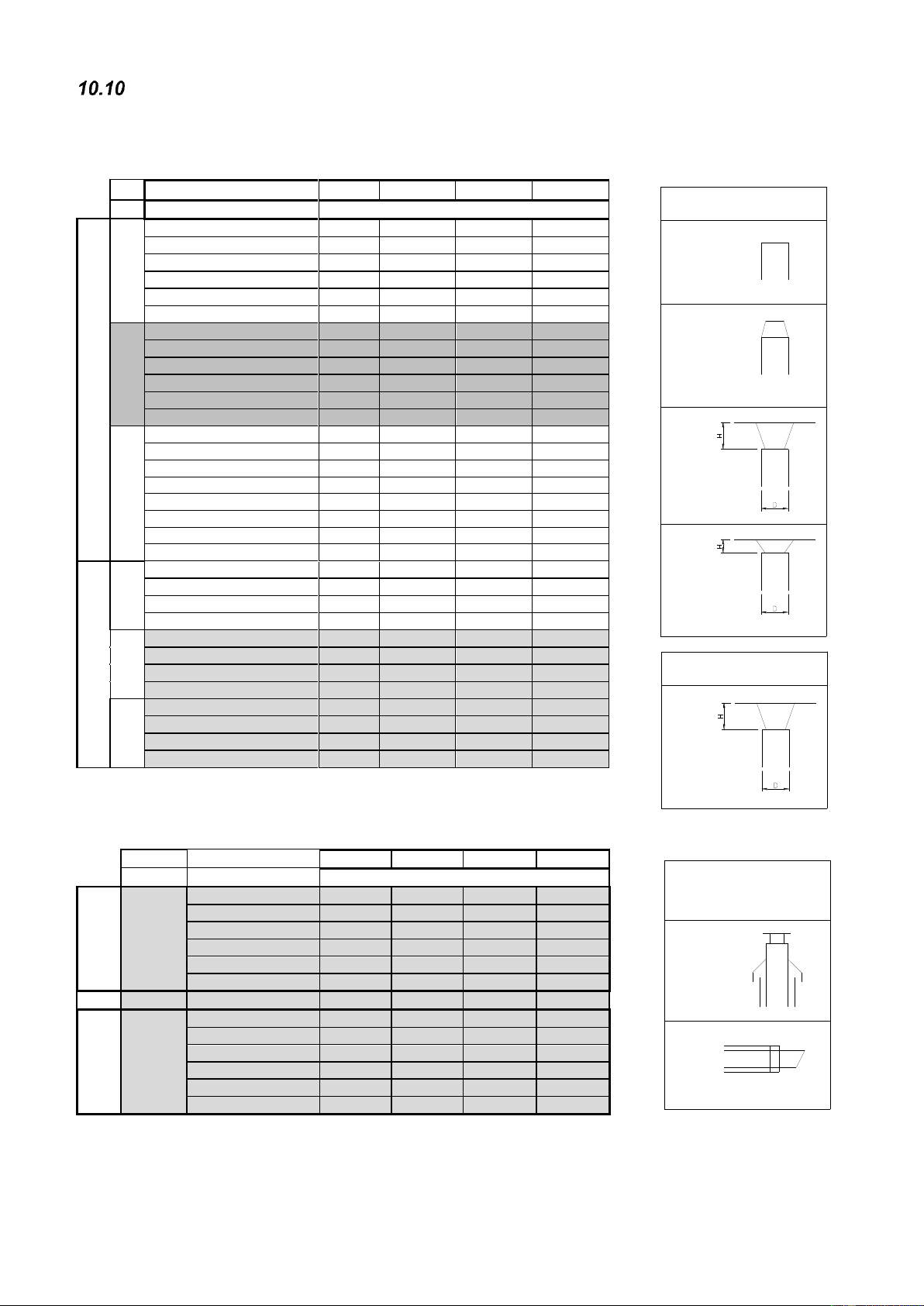

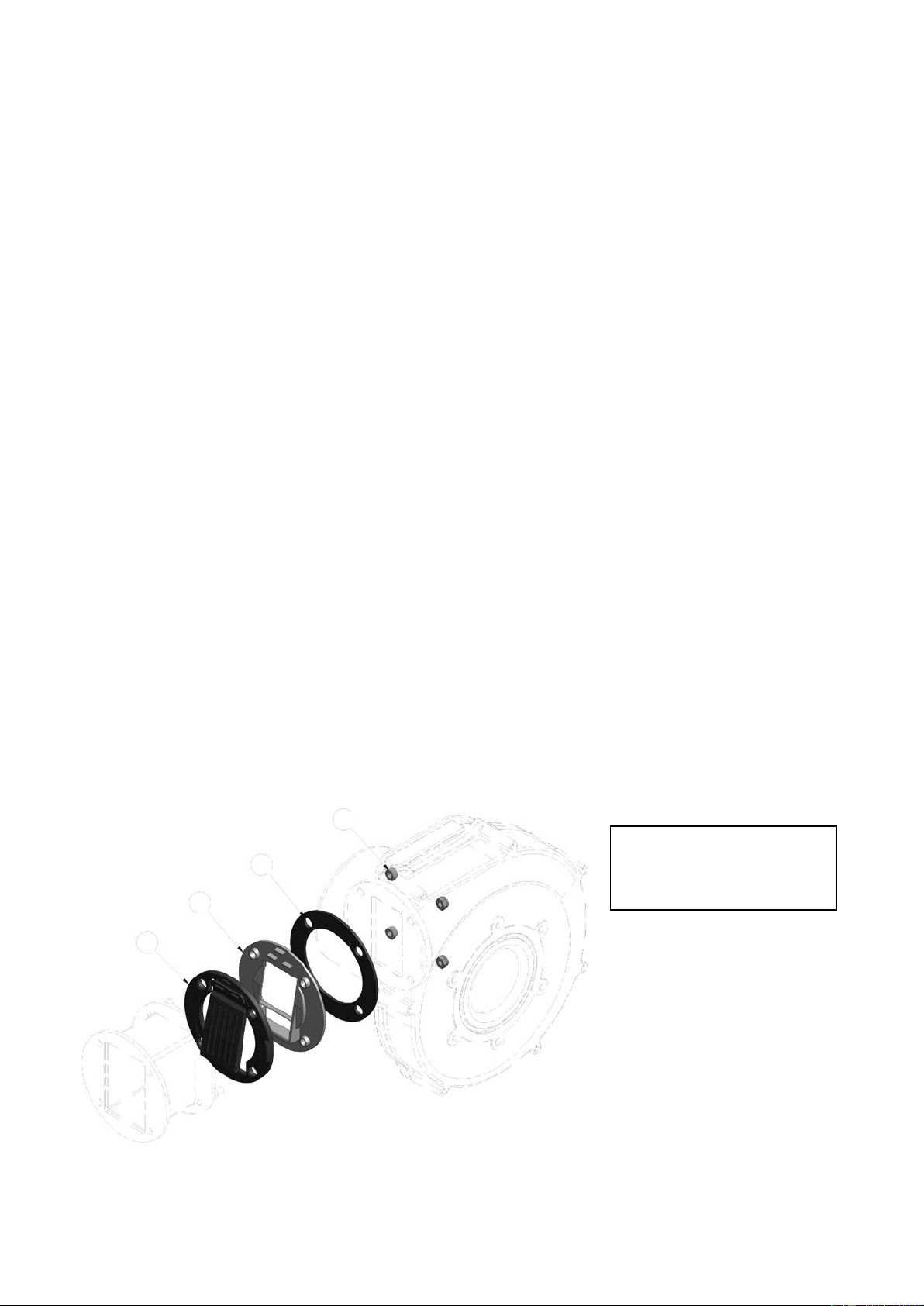

10 ROOKGAS EN LUCHTTOEVOERSYSTEEM .................................................................................... 47

ALGEMEEN ................................................................................................................................ 47

POLYPROPYLEEN ....................................................................................................................... 48

10.2.1 Flexibel polypropyleen ................................................................................................ 48

RVS-ROOKGASSYSTEEM. ........................................................................................................... 48

LUCHTTOEVOER ......................................................................................................................... 49

10.4.1 Kwaliteit verbrandingslucht ......................................................................................... 49

10.4.2 Luchttoevoer door vochtige ruimtes ............................................................................ 49

10.4.3 Leidingmaterialen luchtinlaat ...................................................................................... 49

LUCHT UIT DE STOOKRUIMTE ....................................................................................................... 49

10.5.1 Vervuilde Lucht ........................................................................................................... 49

LUCHTTOEVOER INSTALLATIE EN ONDERDELEN. ........................................................................... 50

KETELCATEGORIEËN – TYPE ROOKGAS SYSTEMEN. ...................................................................... 51

C63 GECERTIFICEERD ................................................................................................................ 56

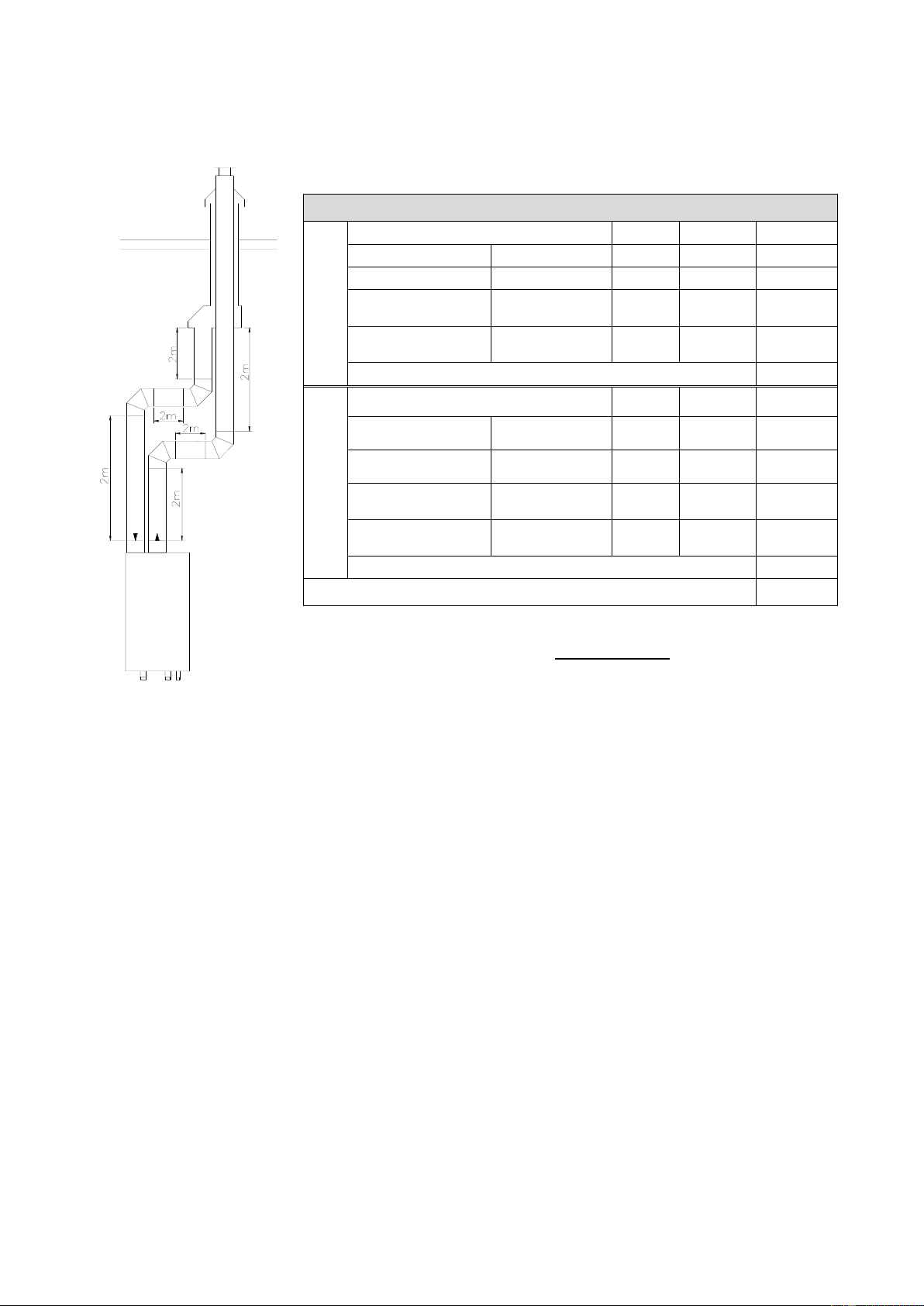

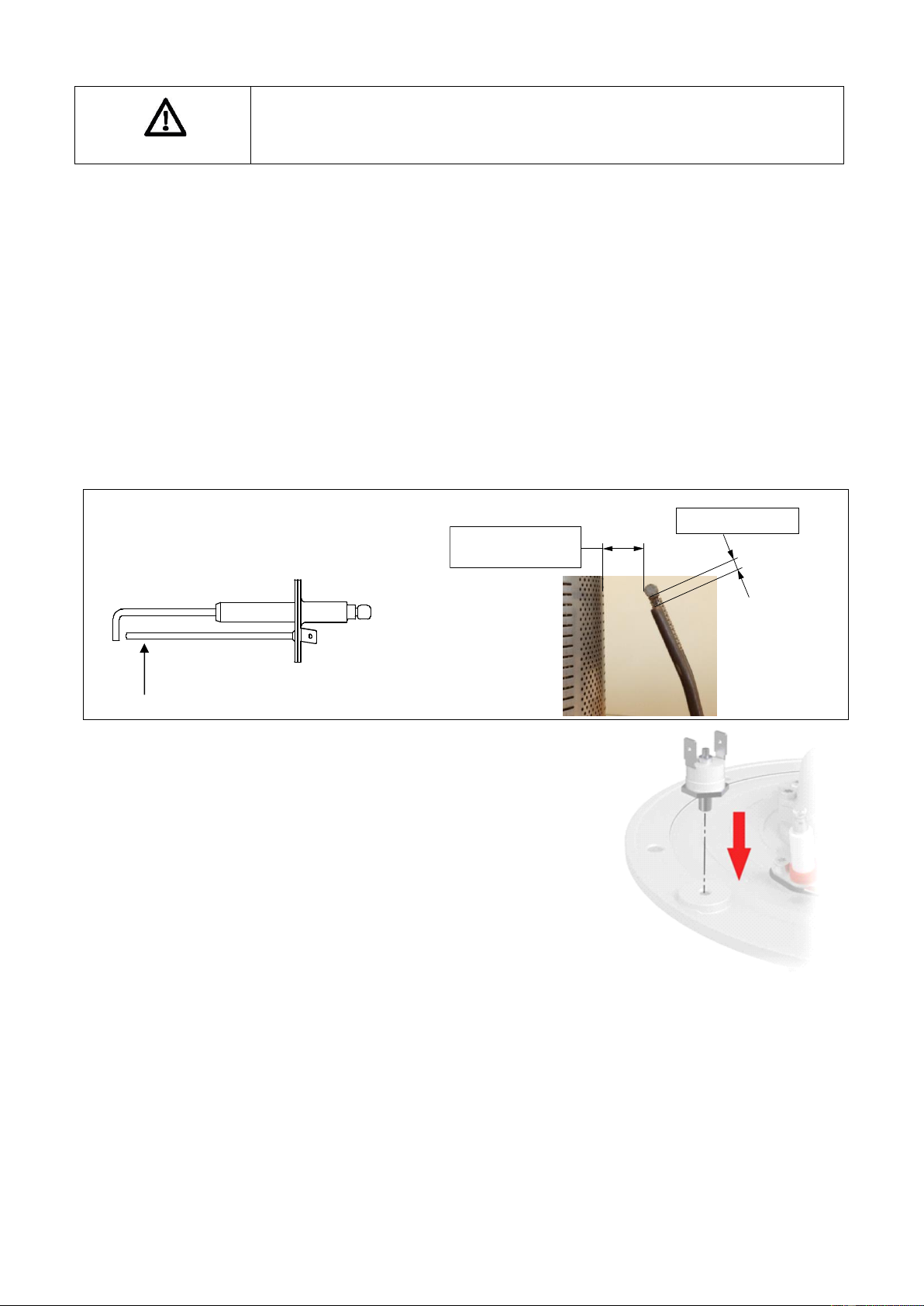

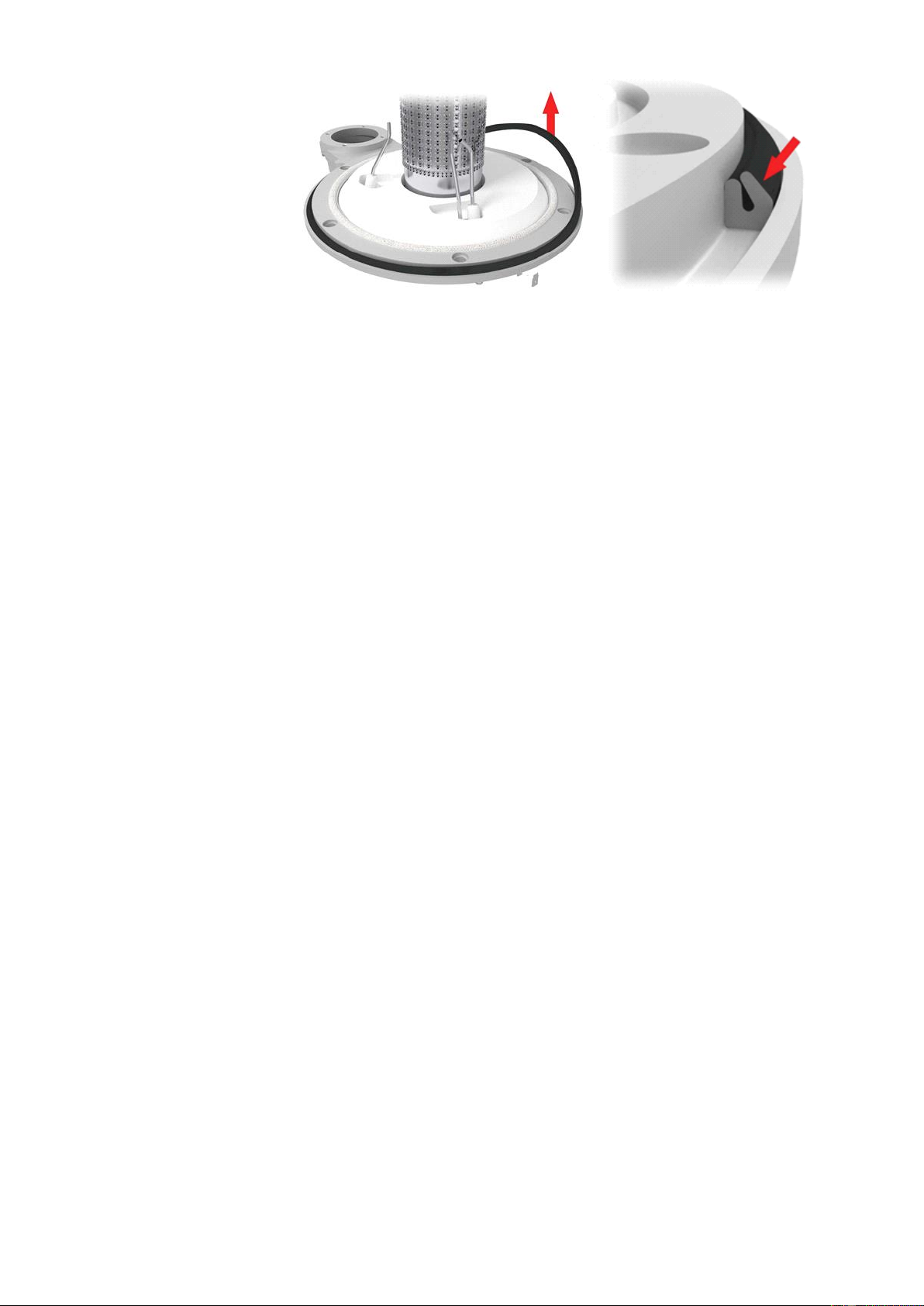

IN- EN UITLAATHOOGTES OP EEN PLAT DAK. ................................................................................. 56

ROOKGAS- EN LUCHTTOEVOER -WEERSTANDSTABEL.................................................................... 57

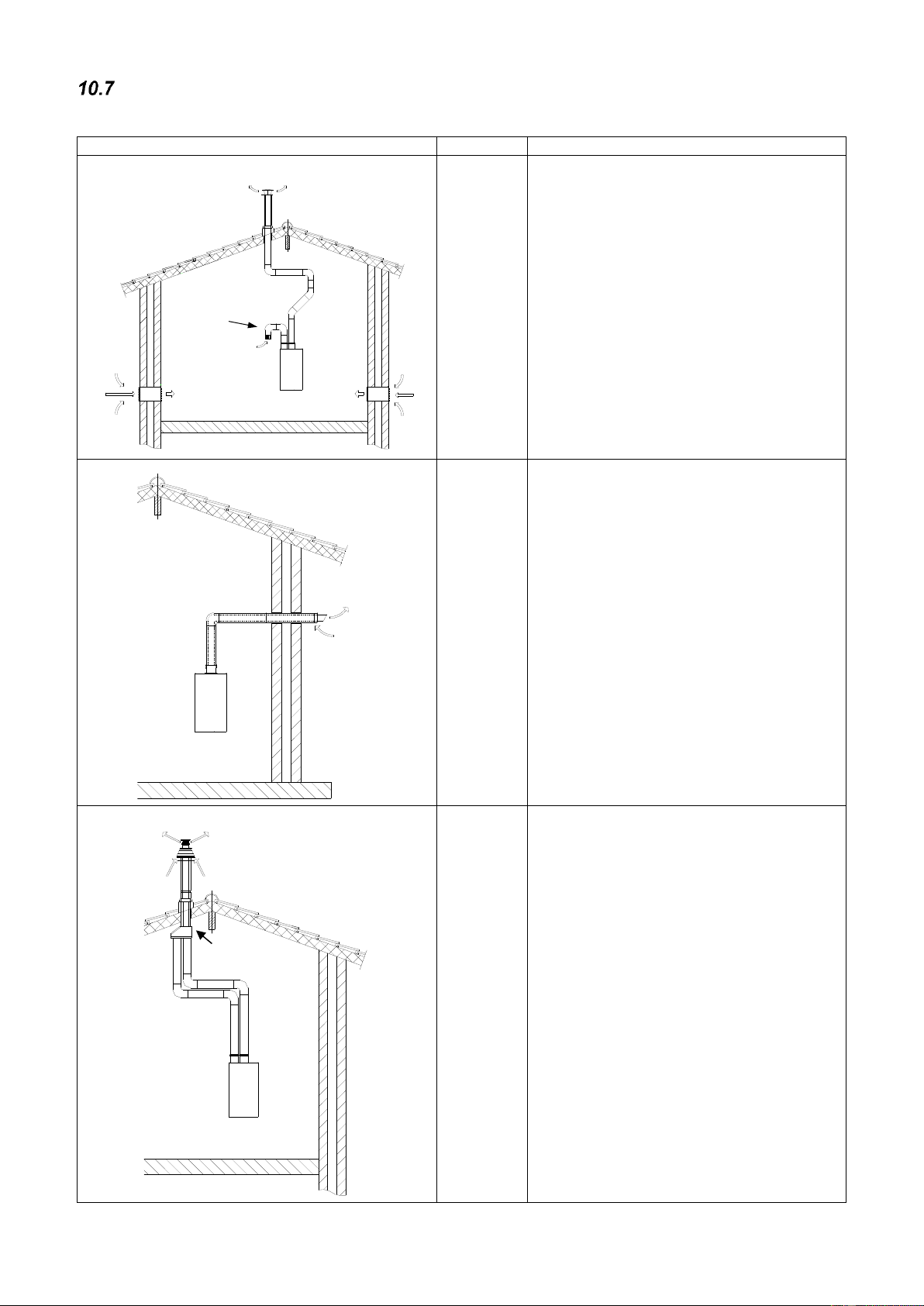

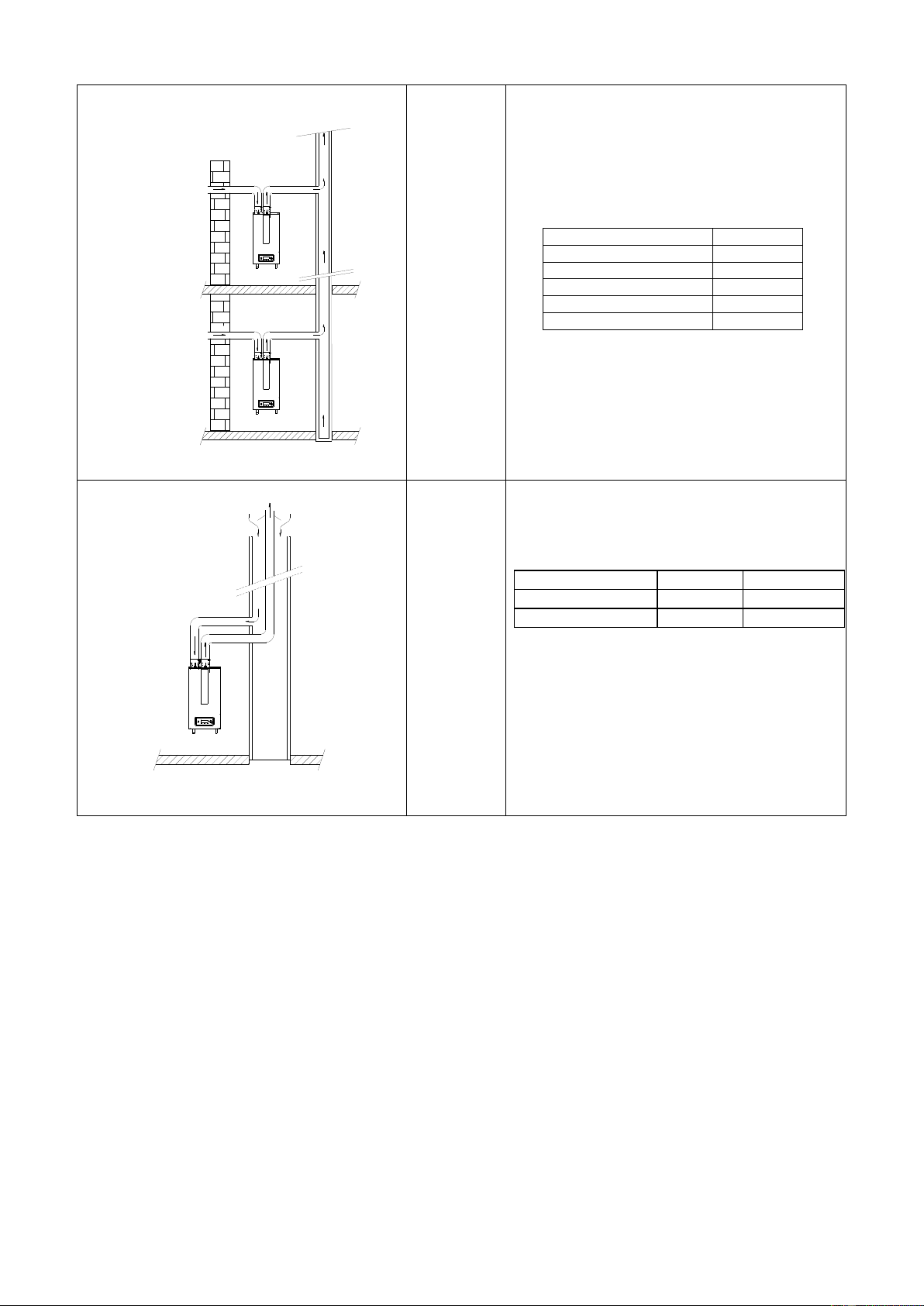

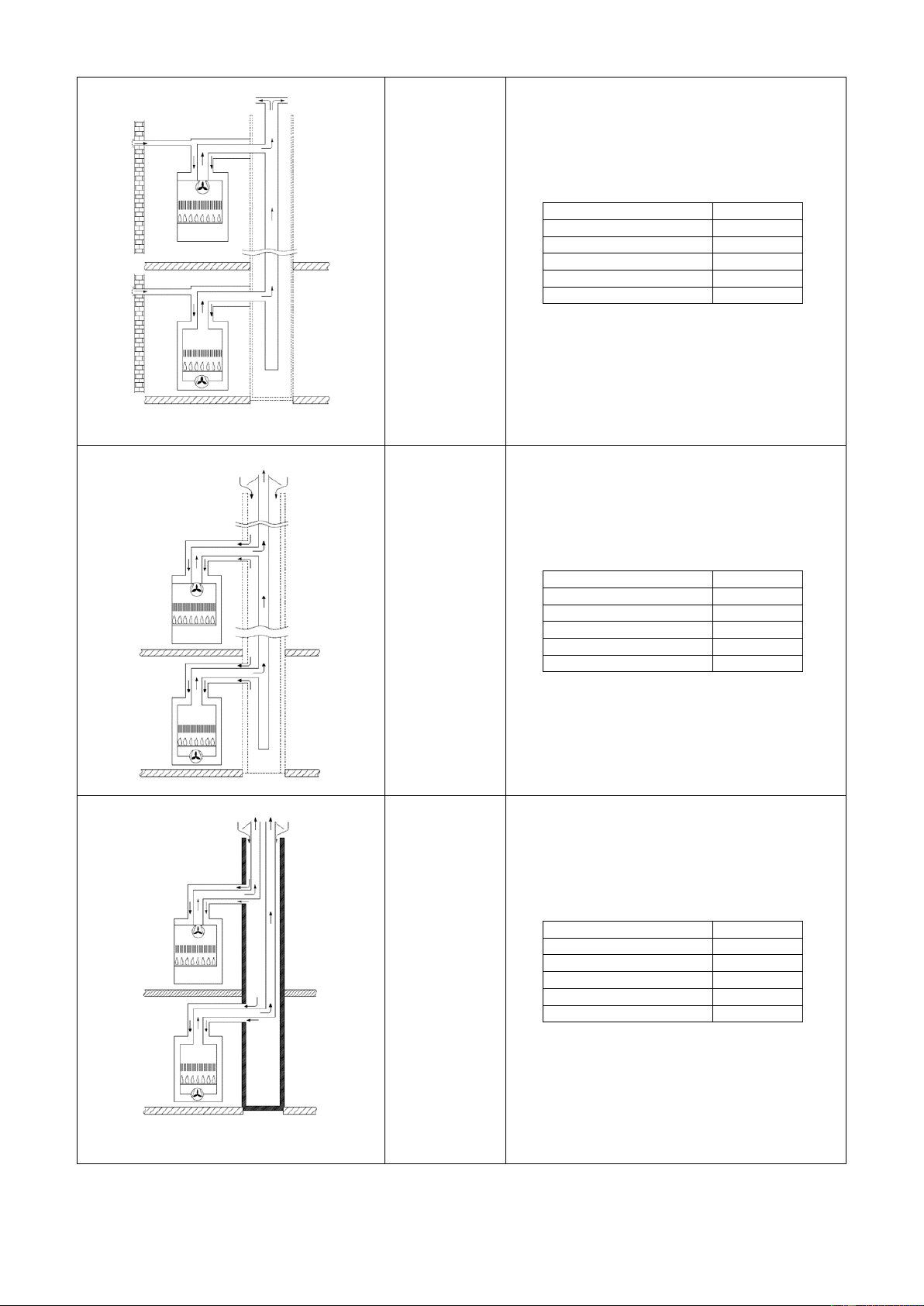

VOORBEELDEN VAN VEEL VOORKOMENDE OPSTELLINGEN ............................................................ 58

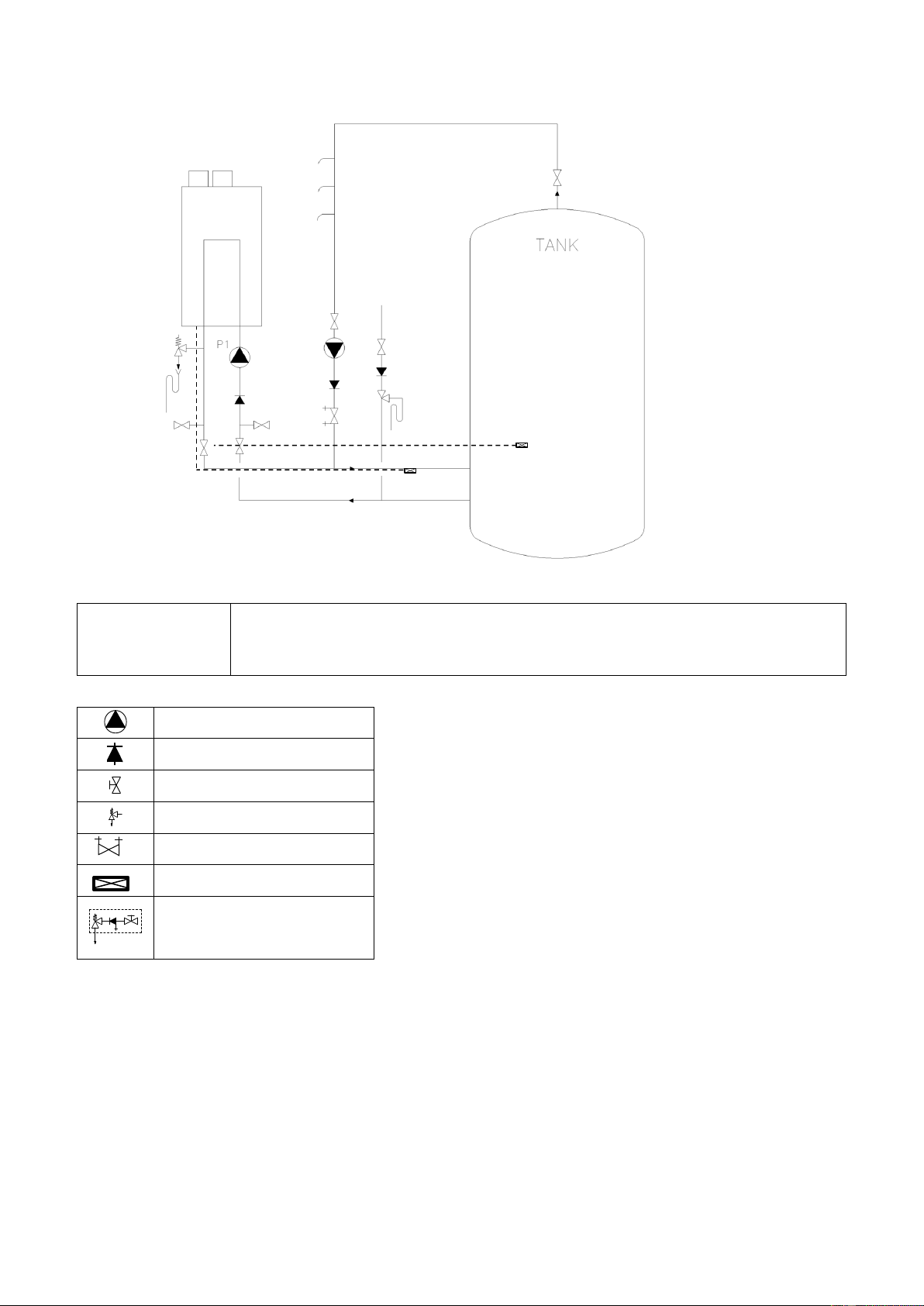

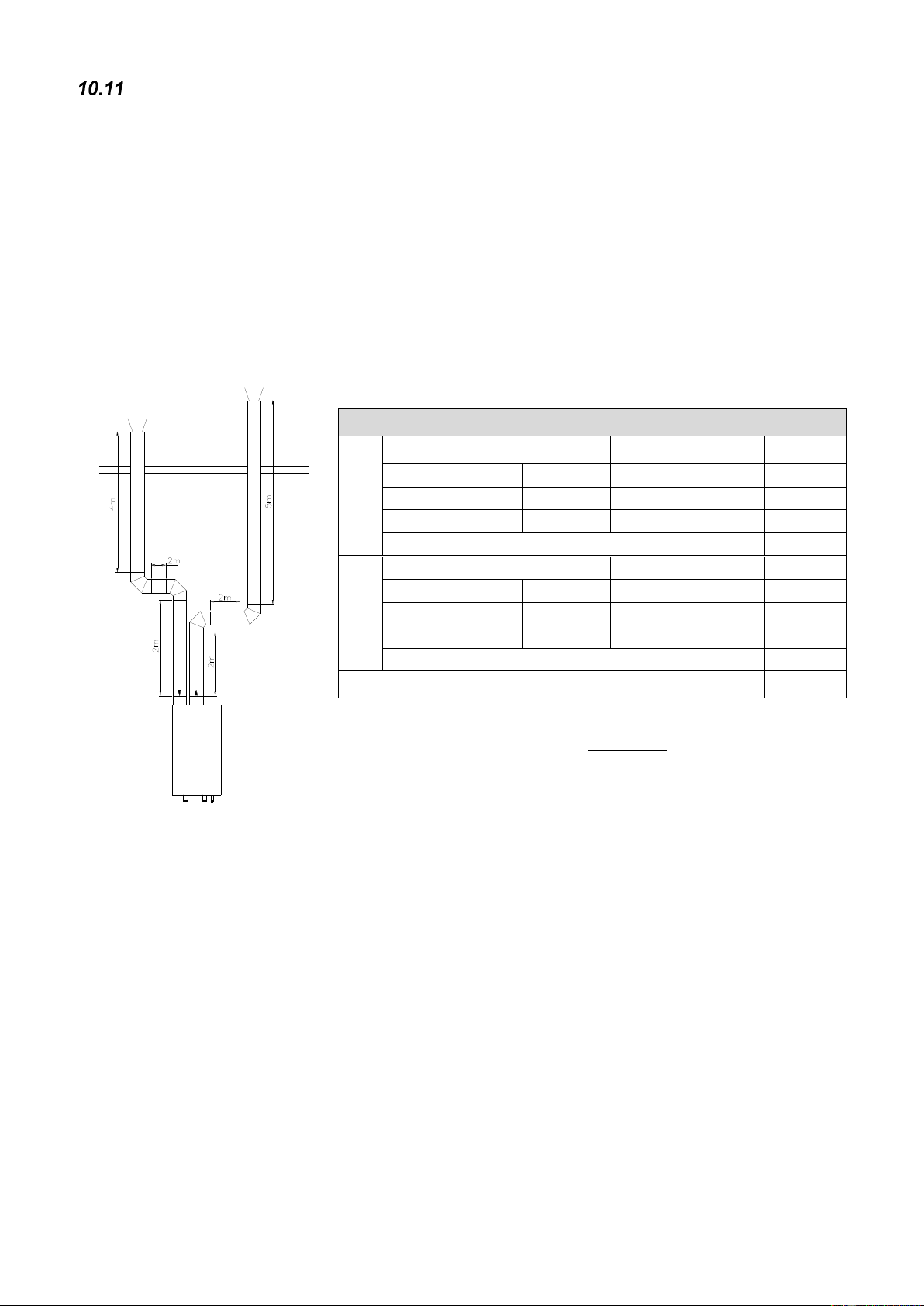

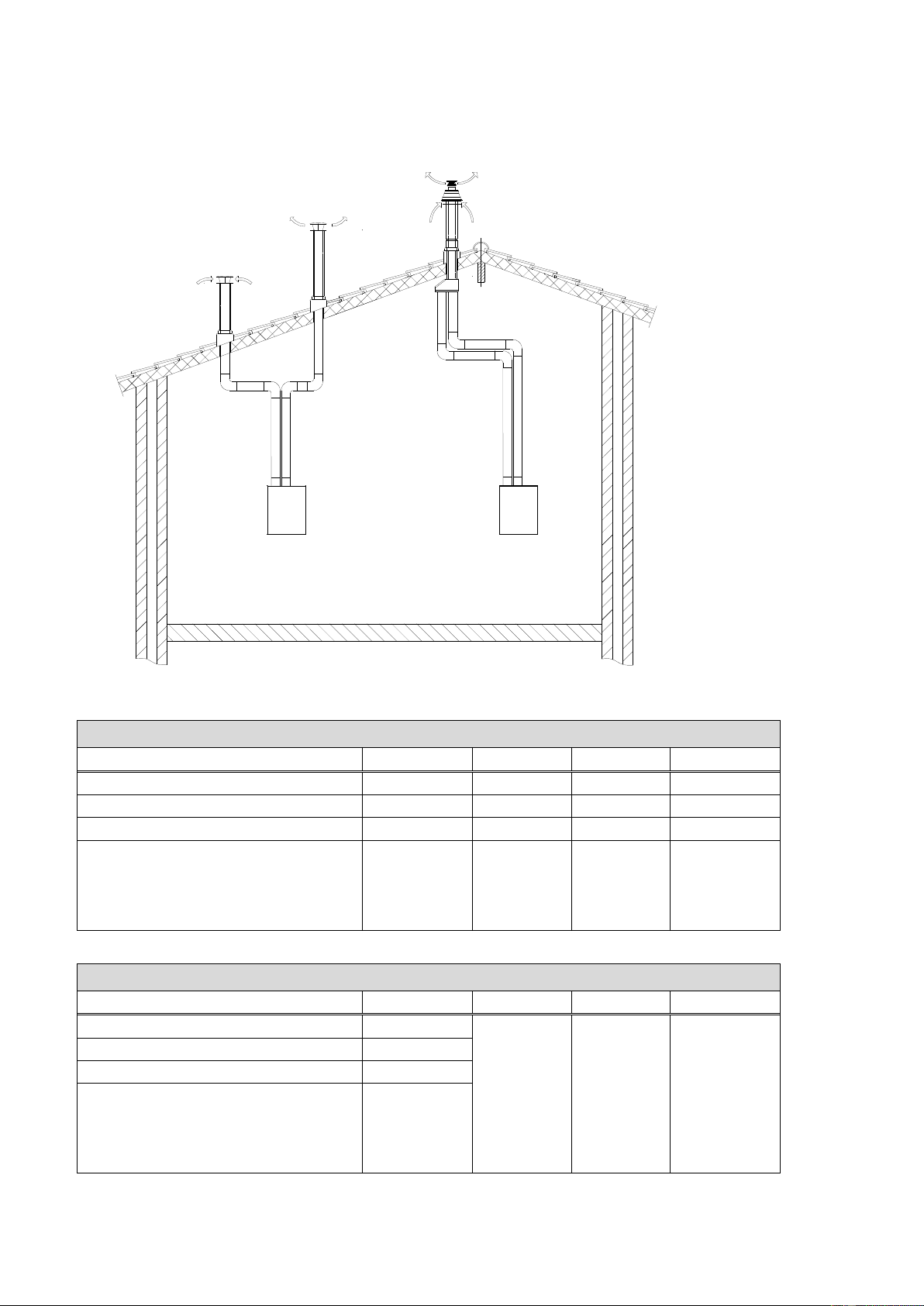

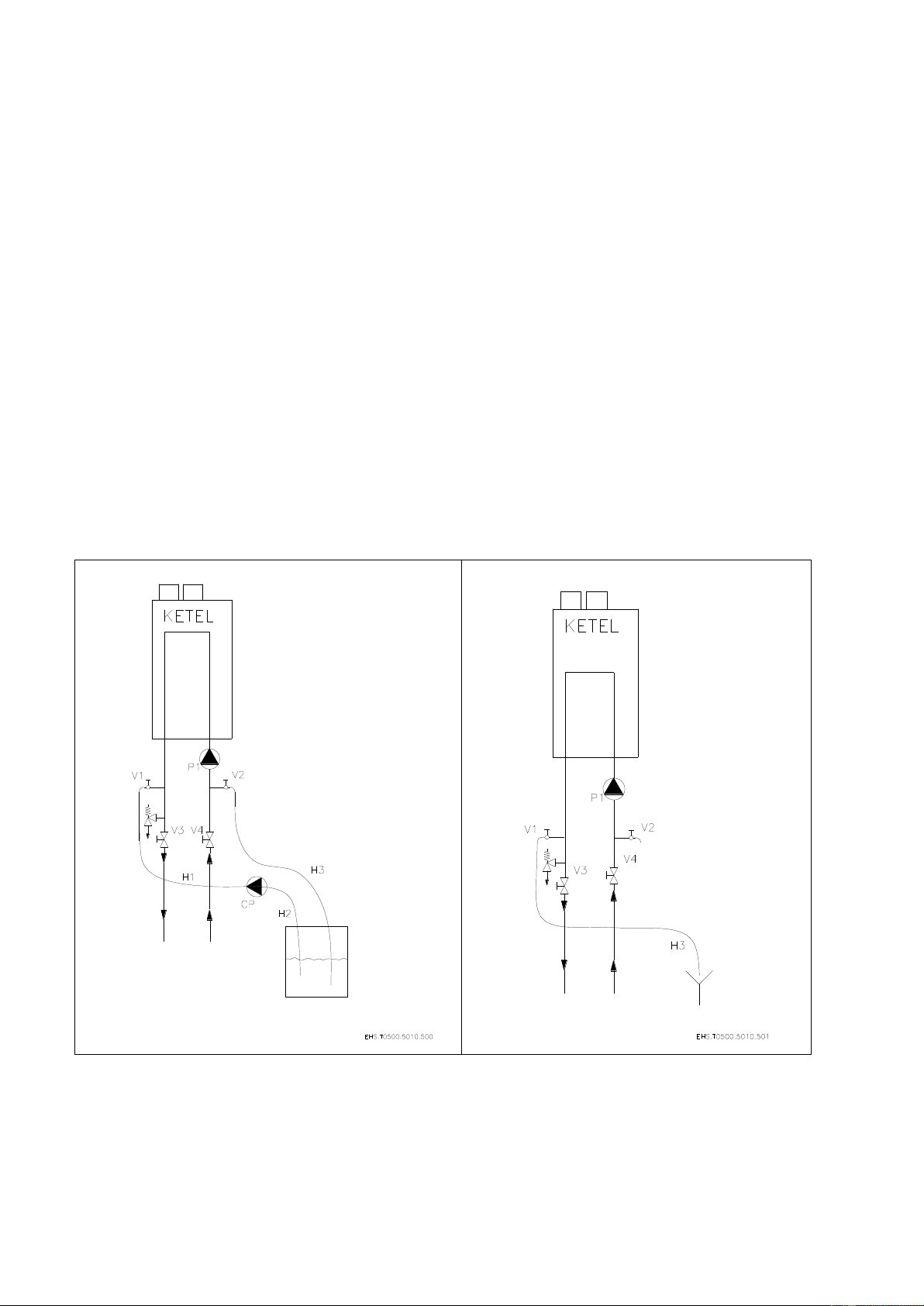

10.11.1 Vb A: Systeem met aparte rookgasafvoer en luchttoevoer ........................................ 58

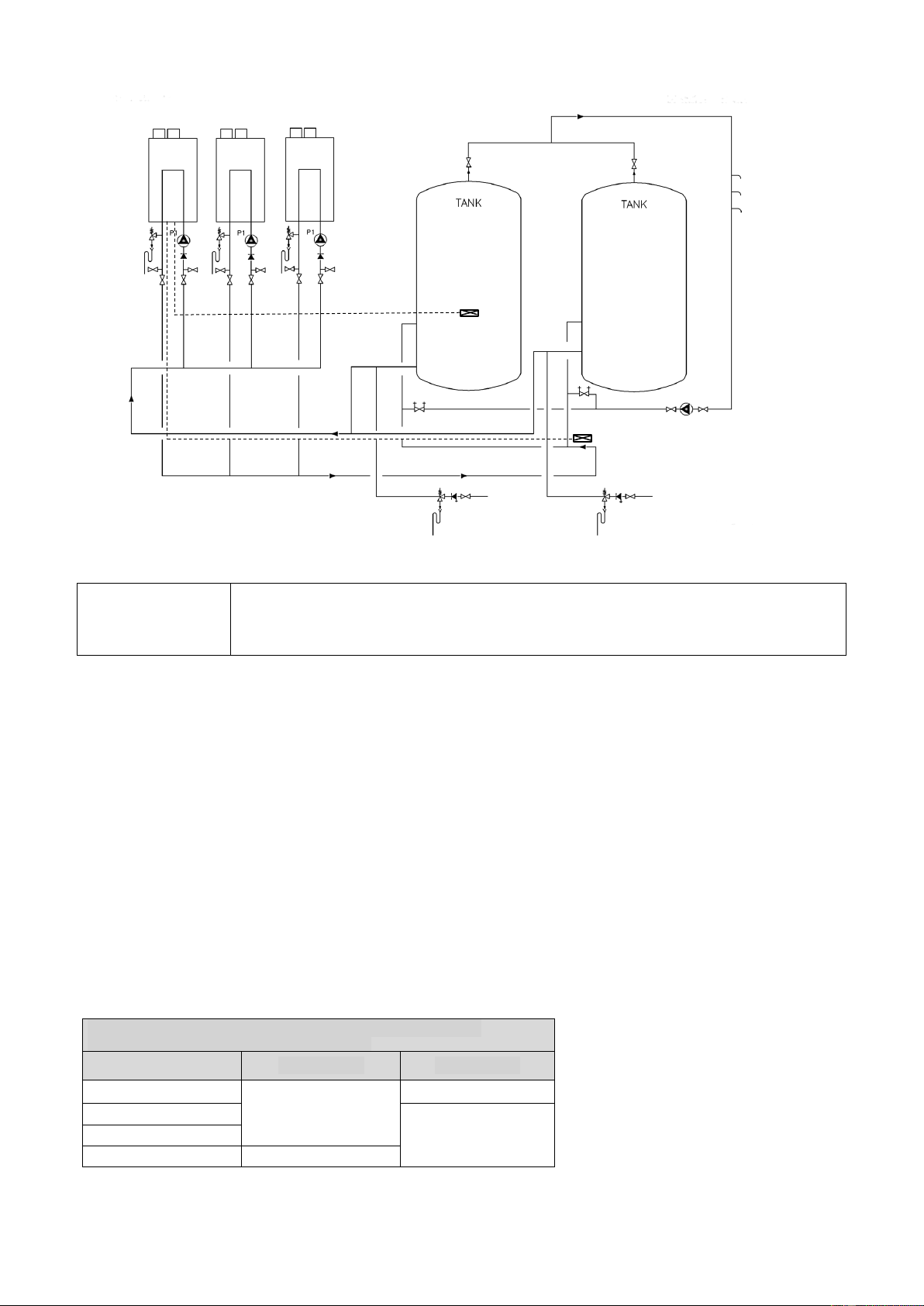

10.11.2 Vb B: Systeem met aparte afvoer / toevoer en concentrische dak doorvoer ............ 59

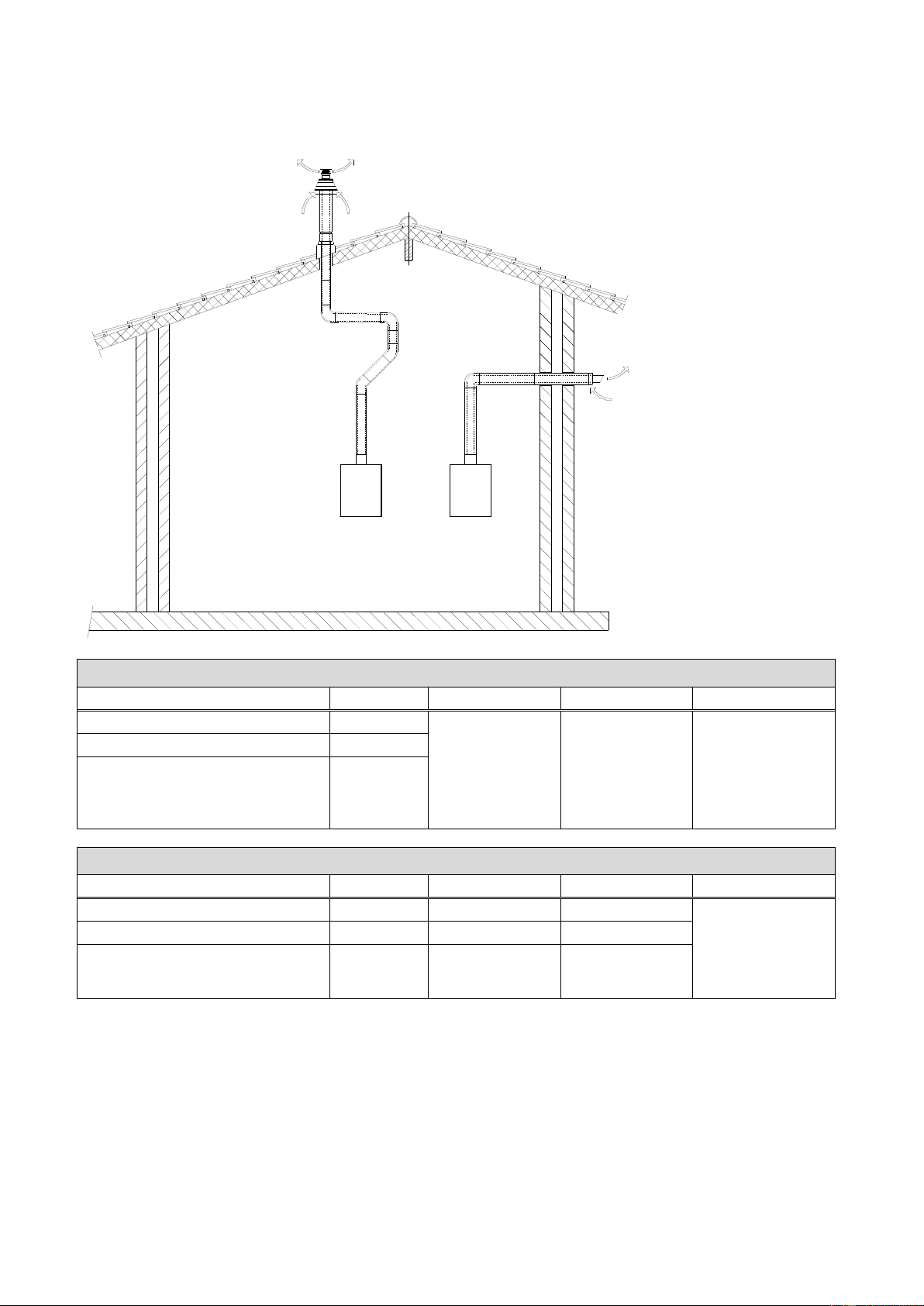

10.11.3 Vb C: Aparte rookgasafvoer (luchttoevoer vanuit de technische ruimte). .................. 61

10.11.4 Vb D: Concentrische rookgas / luchttoevoer pijp (Door het dak)................................ 62

10.11.5 Vb E: Concentrische systeem met muurdoorvoer C13 .............................................. 62

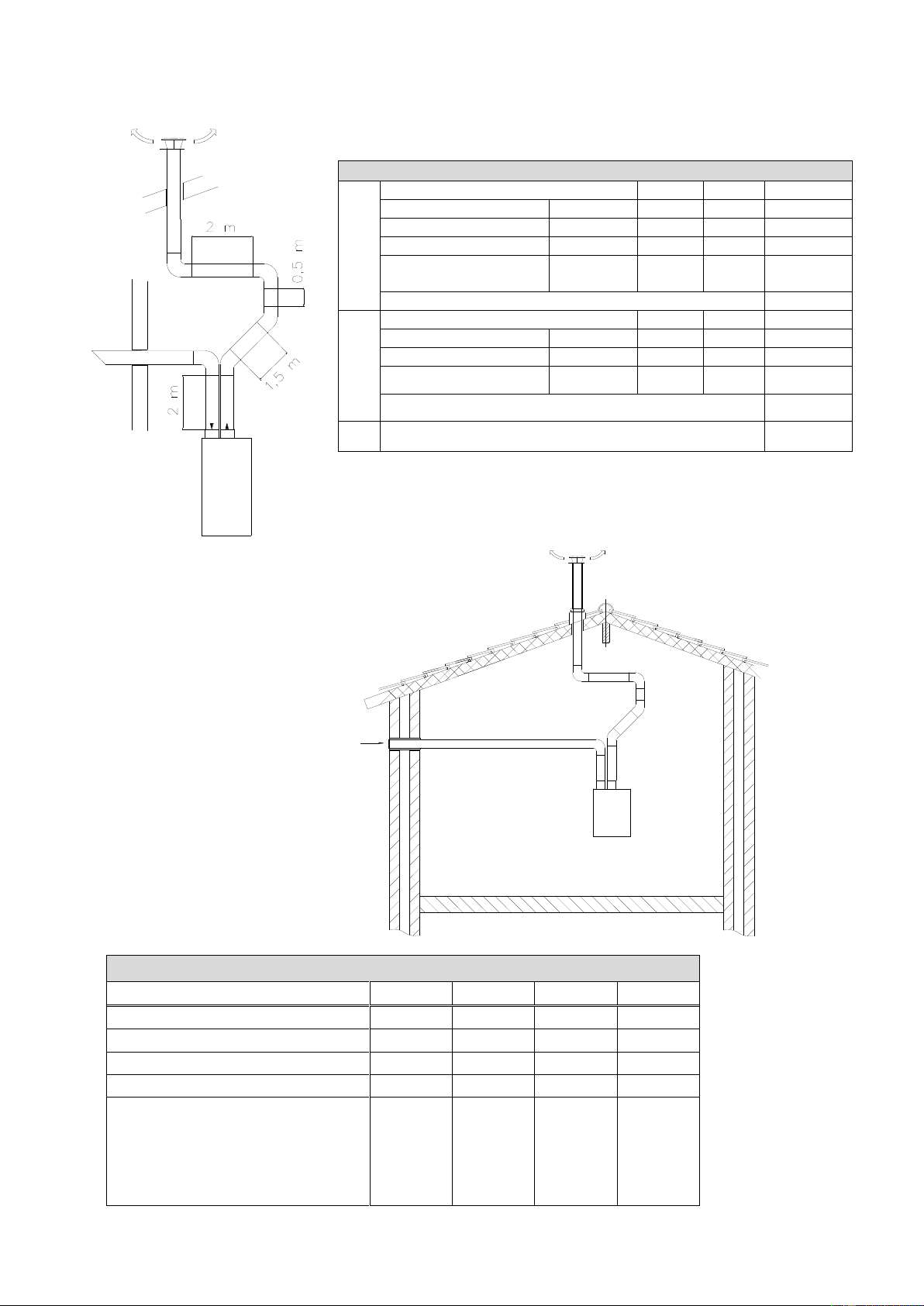

10.11.6 Vb F: Aparte rookgasafvoer en luchttoevoer in verschillende drukzones (C53) ........ 64

11 GEZAMENLIJKE ROOKGASAFVOER ............................................................................................. 65

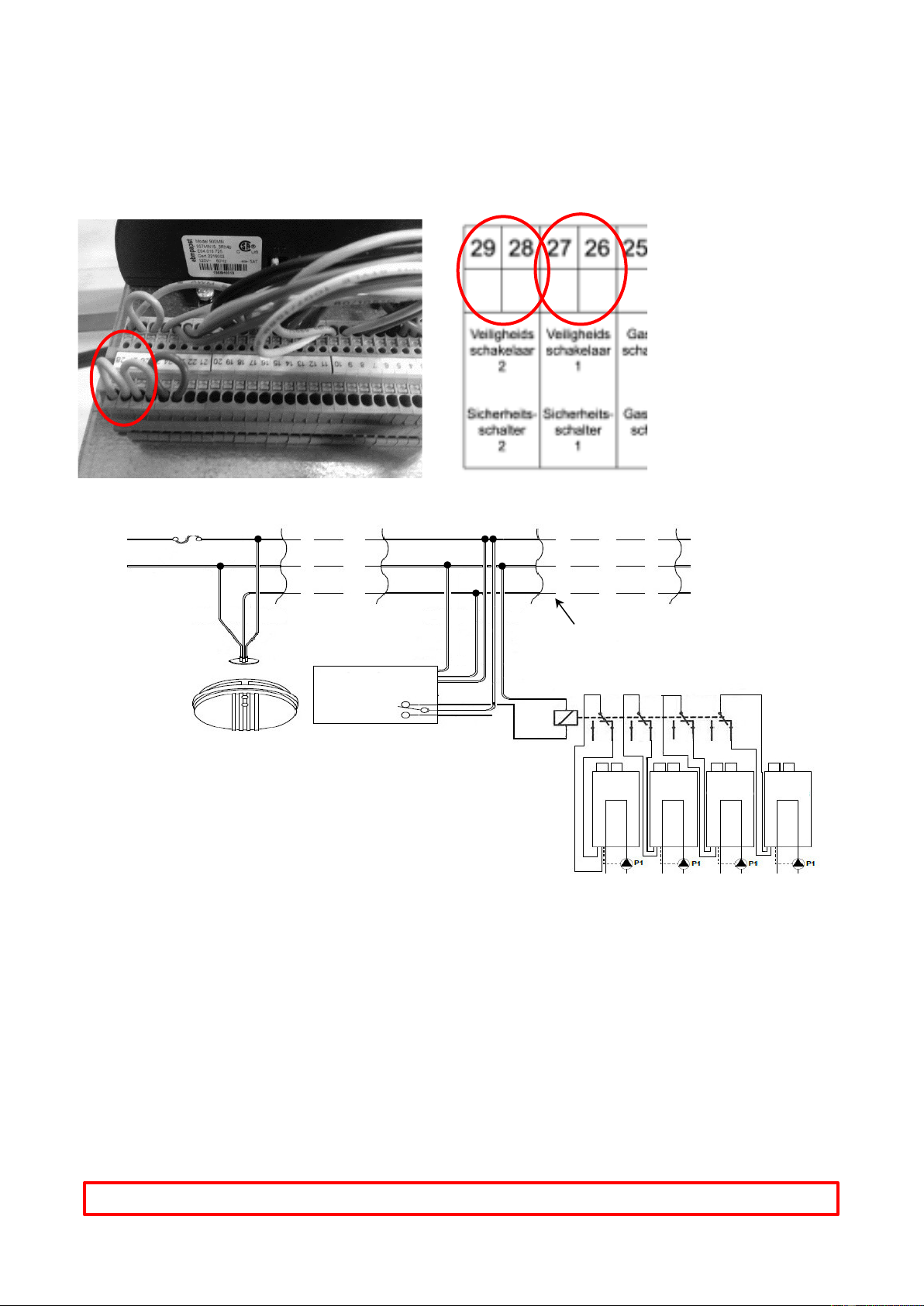

VEILIGHEIDSMAATREGELEN BIJ GEZAMENLIJKE ROOKGASAFVOER. ................................................ 65

RICHTLIJNEN VOOR BESTAANDE GEMEENSCHAPPELIJKE ROOKGASSYSTEMEN ................................ 67

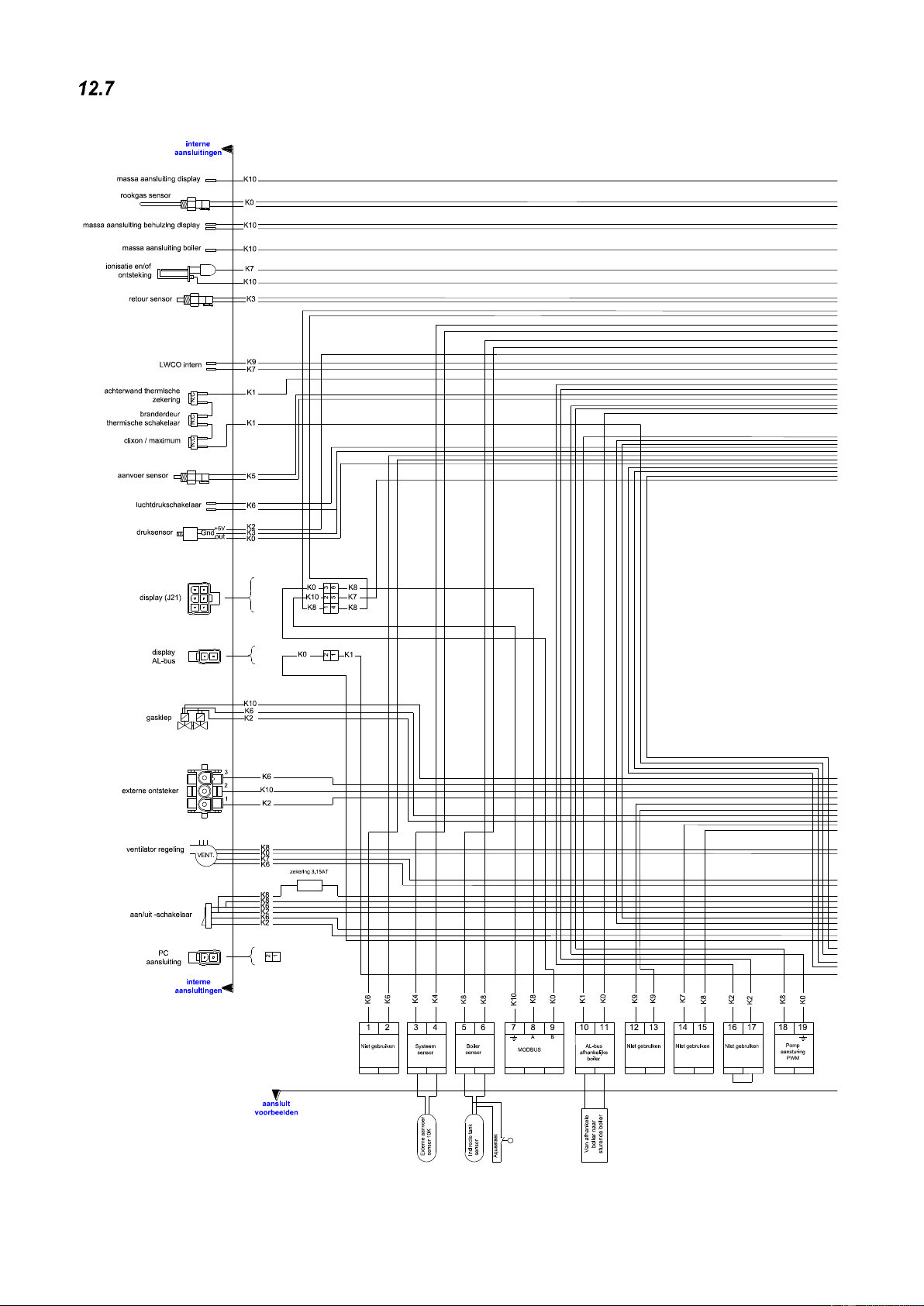

12 ELECTRISCHE INSTALLATIE ........................................................................................................... 68

ALGEMEEN ................................................................................................................................ 68

AANSLUITING NETVOEDING ......................................................................................................... 68

ELEKTRISCHE AANSLUITINGEN .................................................................................................... 68

TOELICHTING OP DE LAAGSPANNING AANSLUITINGEN. .................................................................. 69

TOELICHTING OP DE AANSLUITINGEN MET NETSPANNING. ............................................................. 70

ELEKTRISCH SCHEMA .........................................................FOUT! BLADWIJZER NIET GEDEFINIEERD.

LADDER/LOGISCH DIAGRAM ........................................................................................................ 71

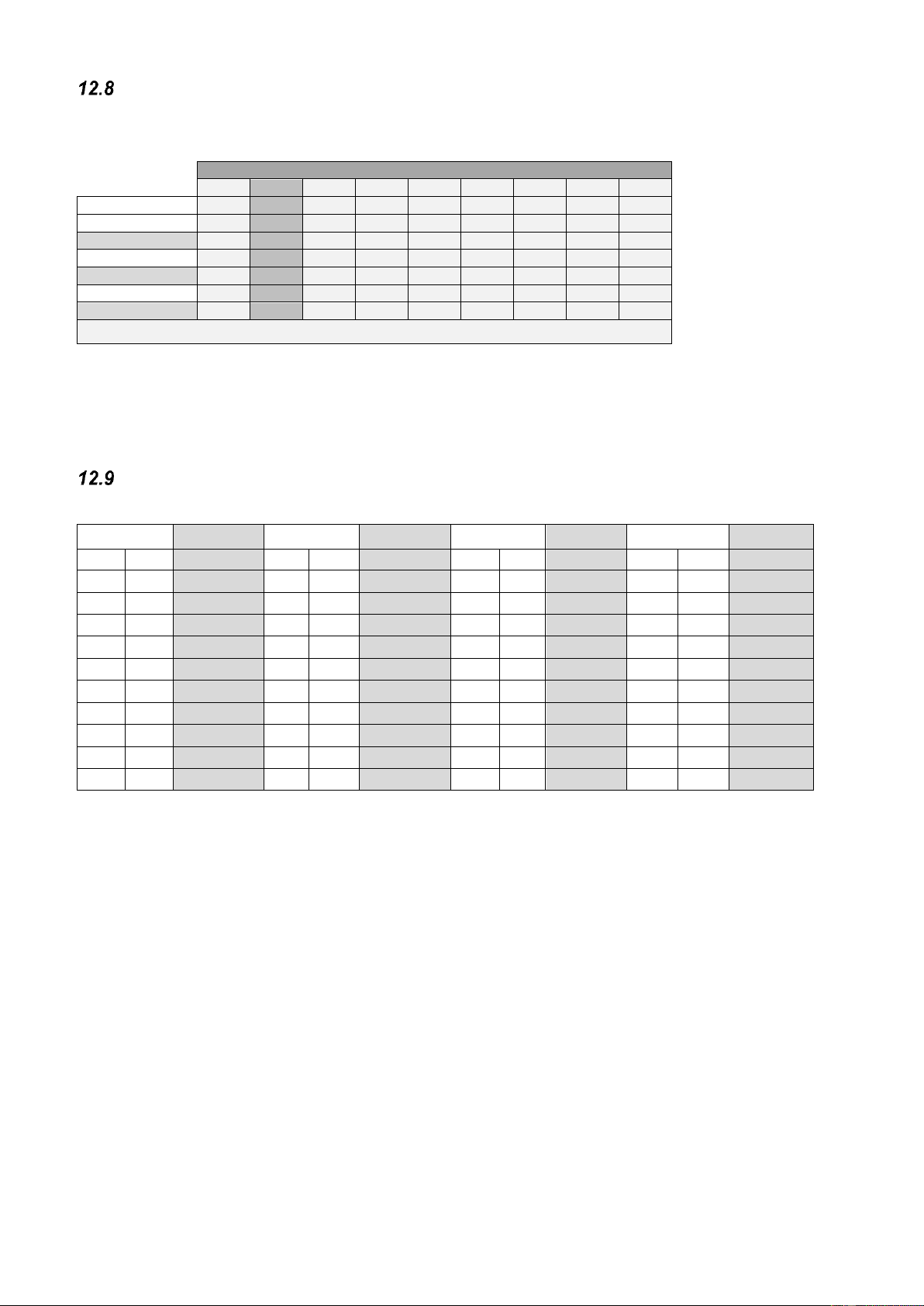

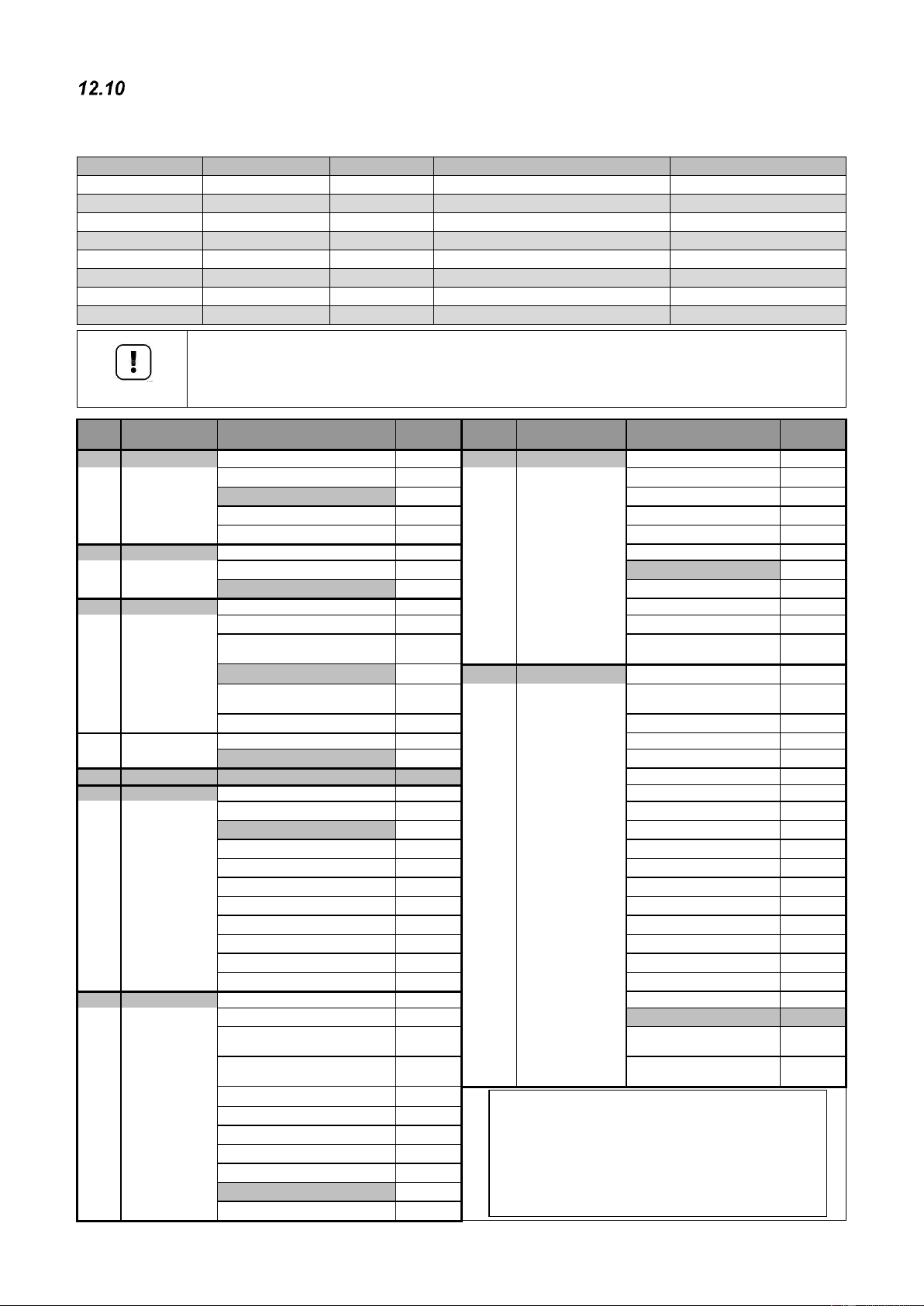

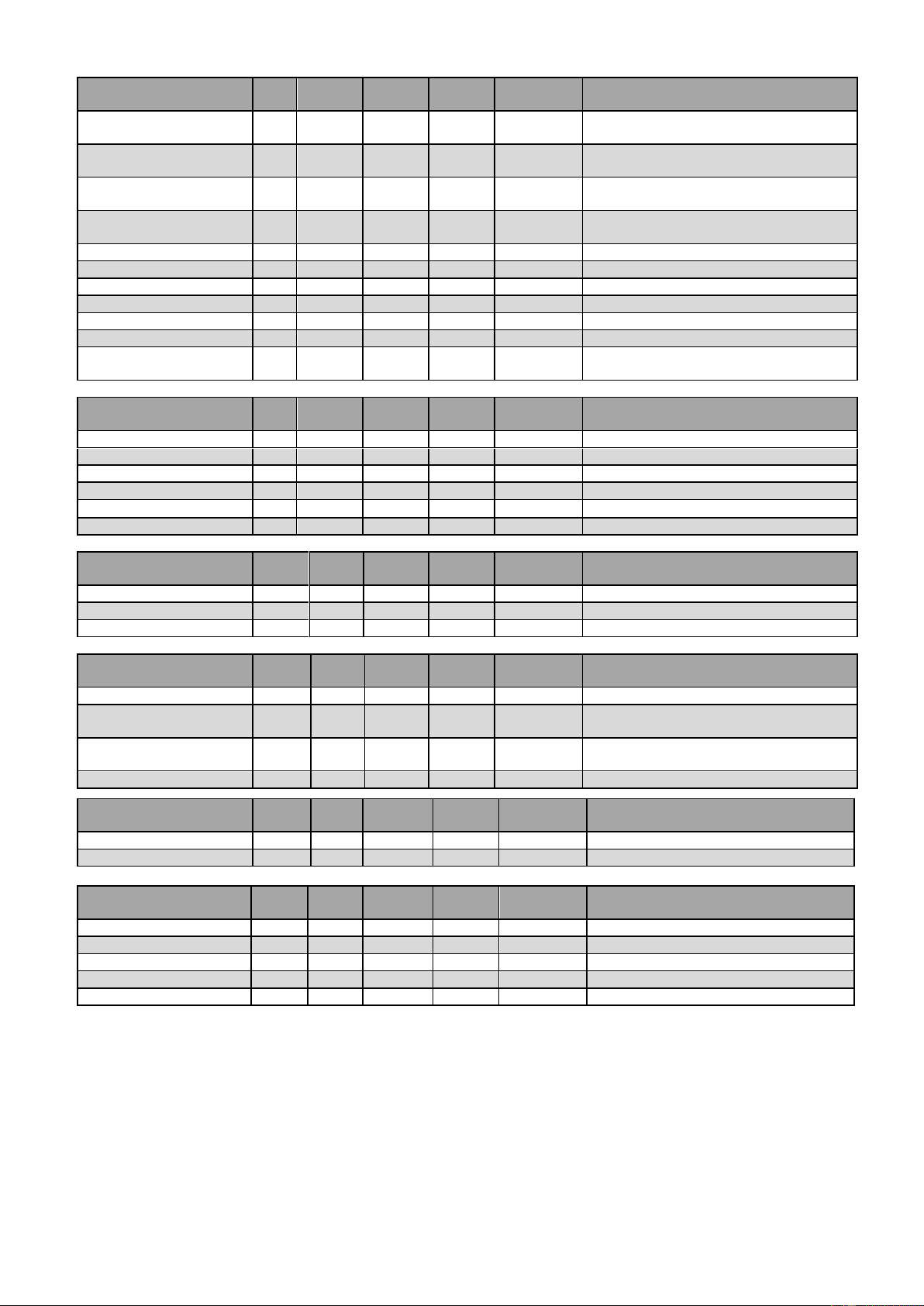

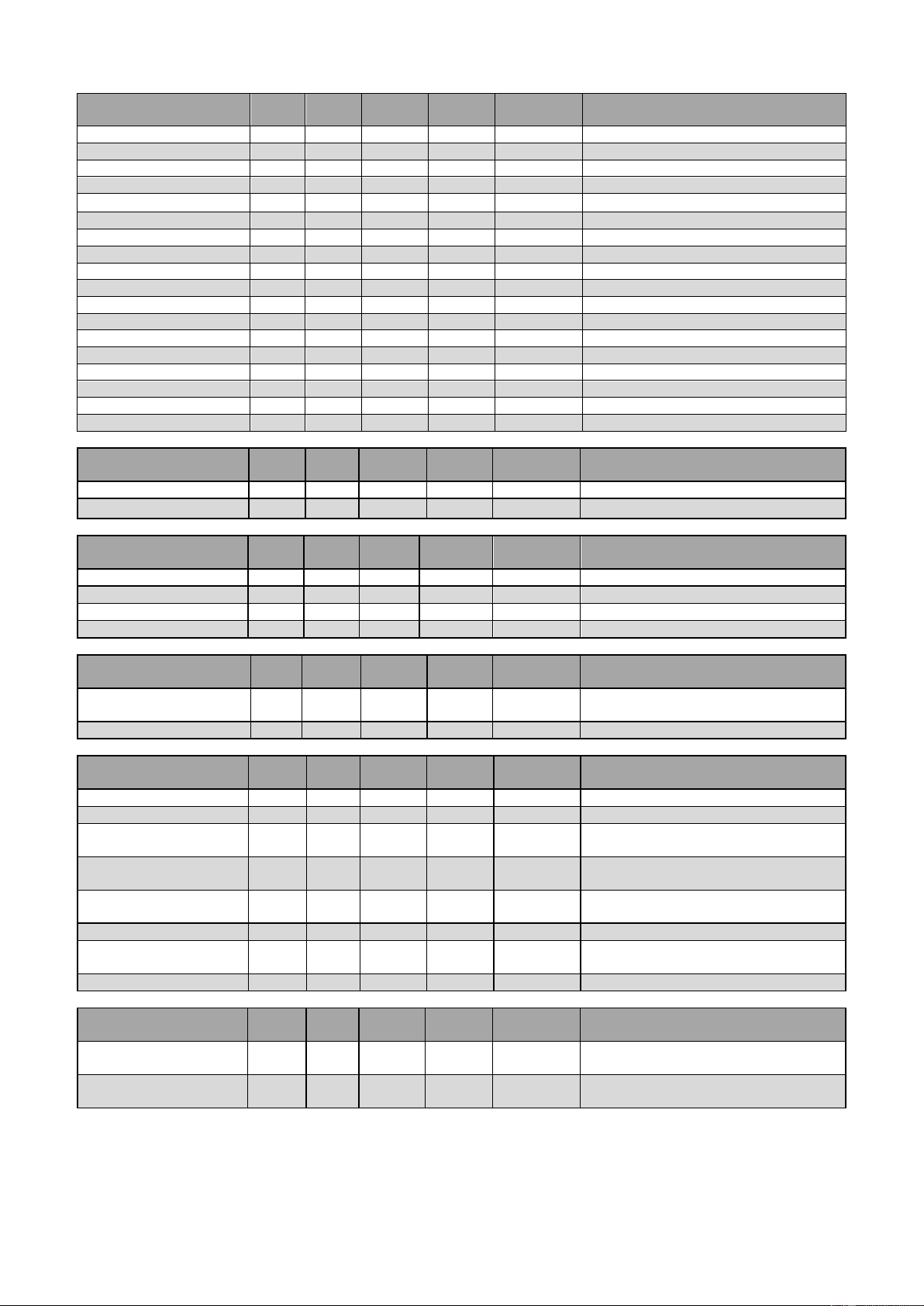

SENSOR SELECTIE ..................................................................................................................... 74

NTC-SENSOR CONVERSIETABEL ................................................................................................. 74

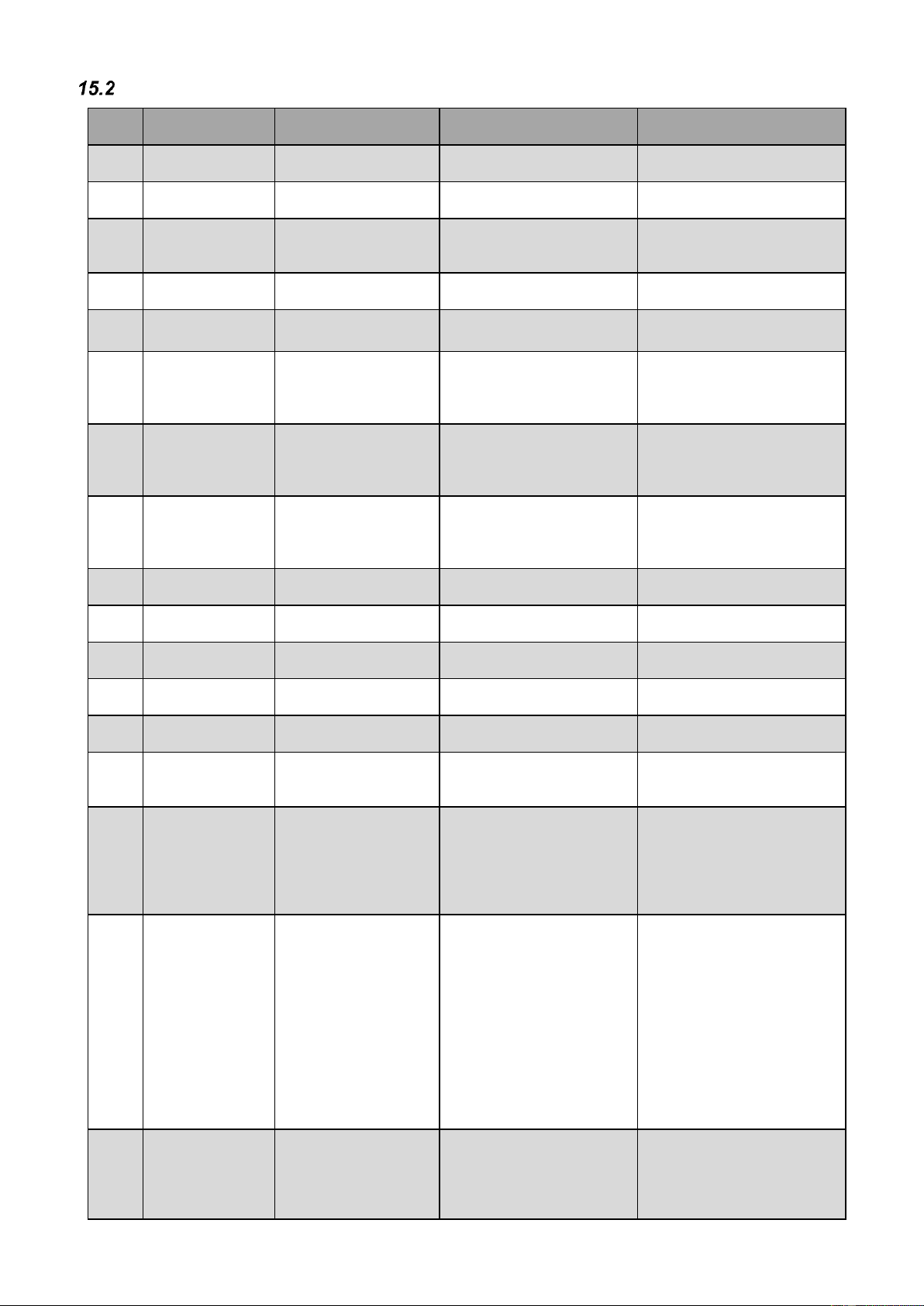

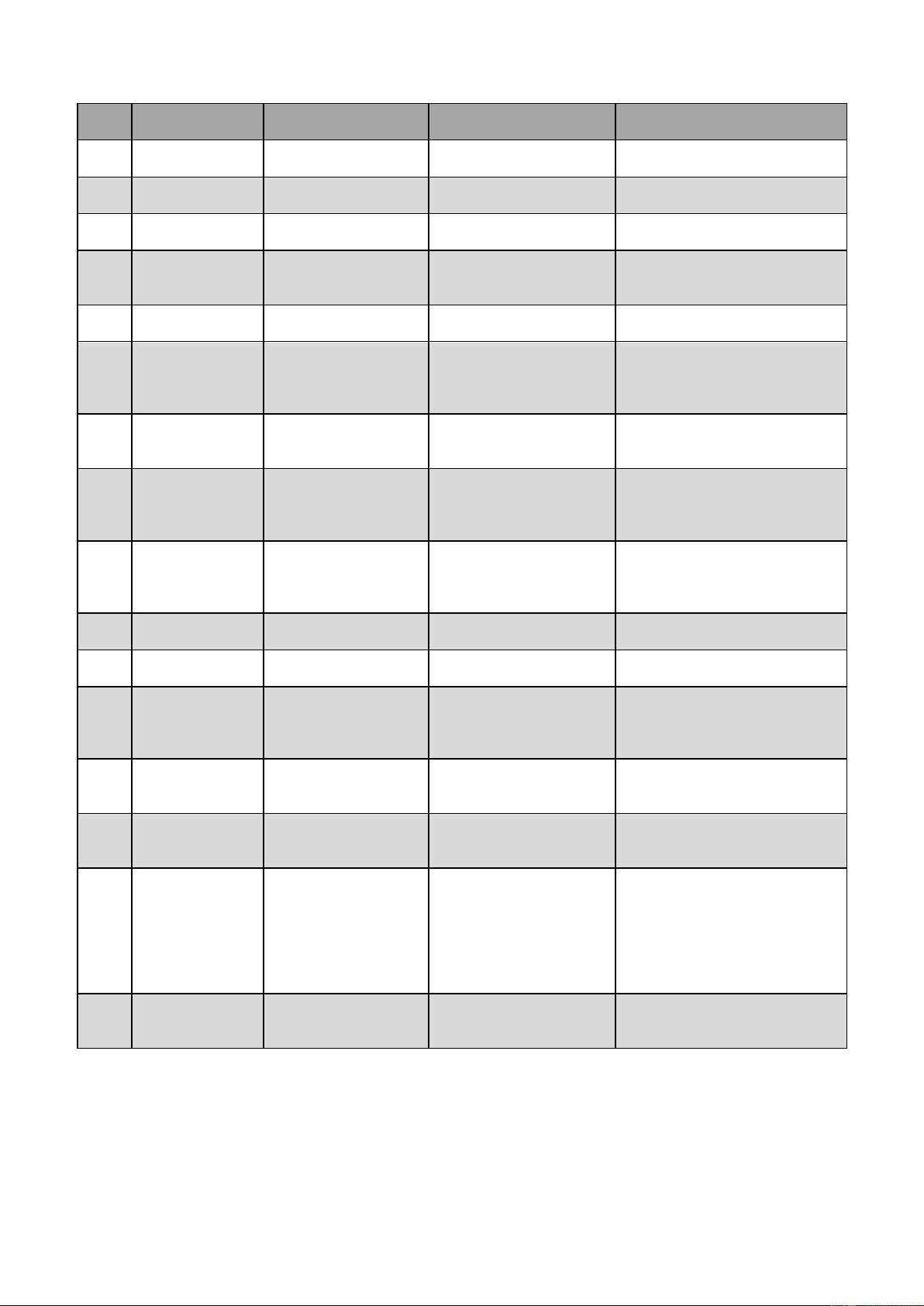

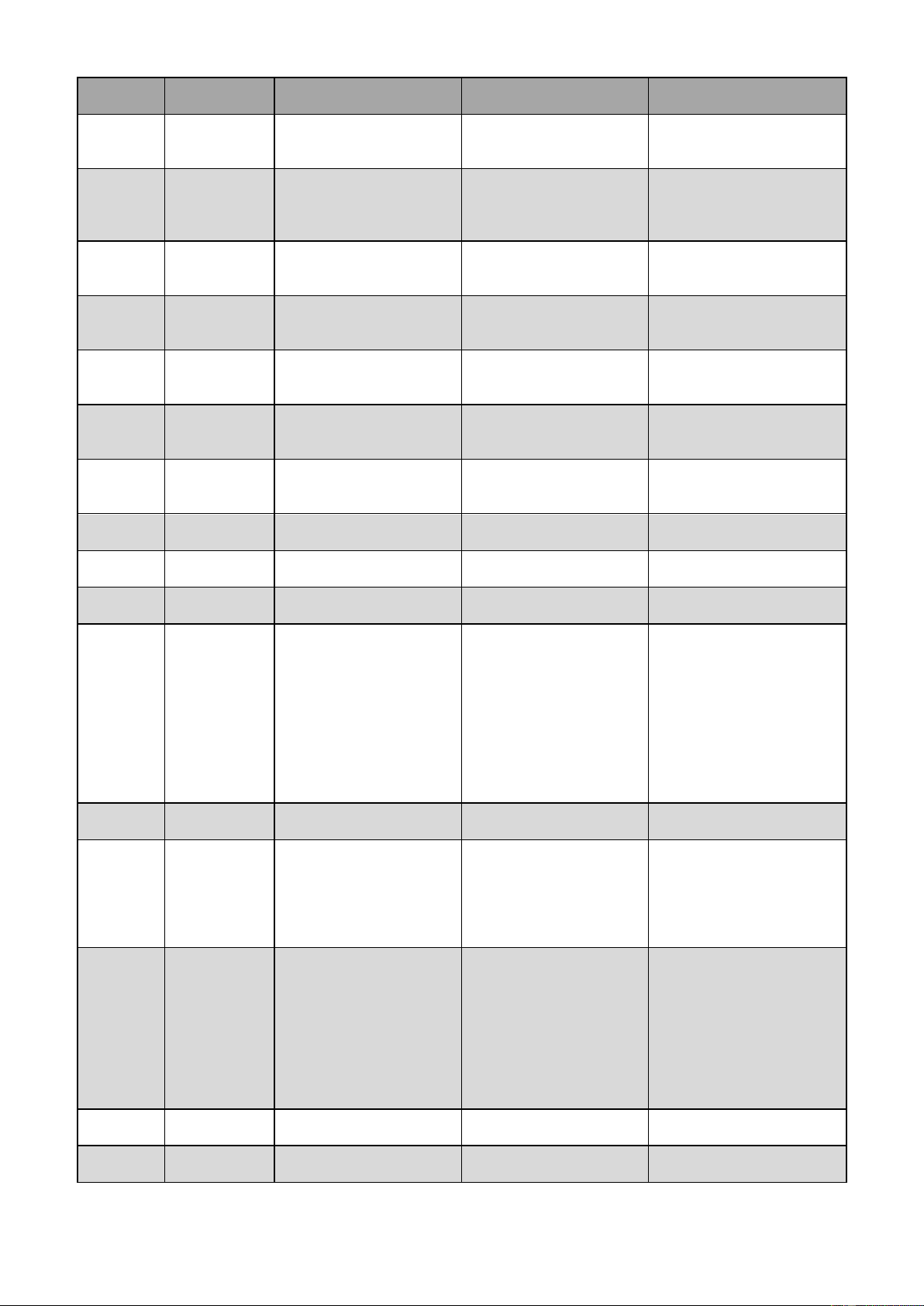

PROGRAMMEERBARE IN- EN UITGANGEN...................................................................................... 75

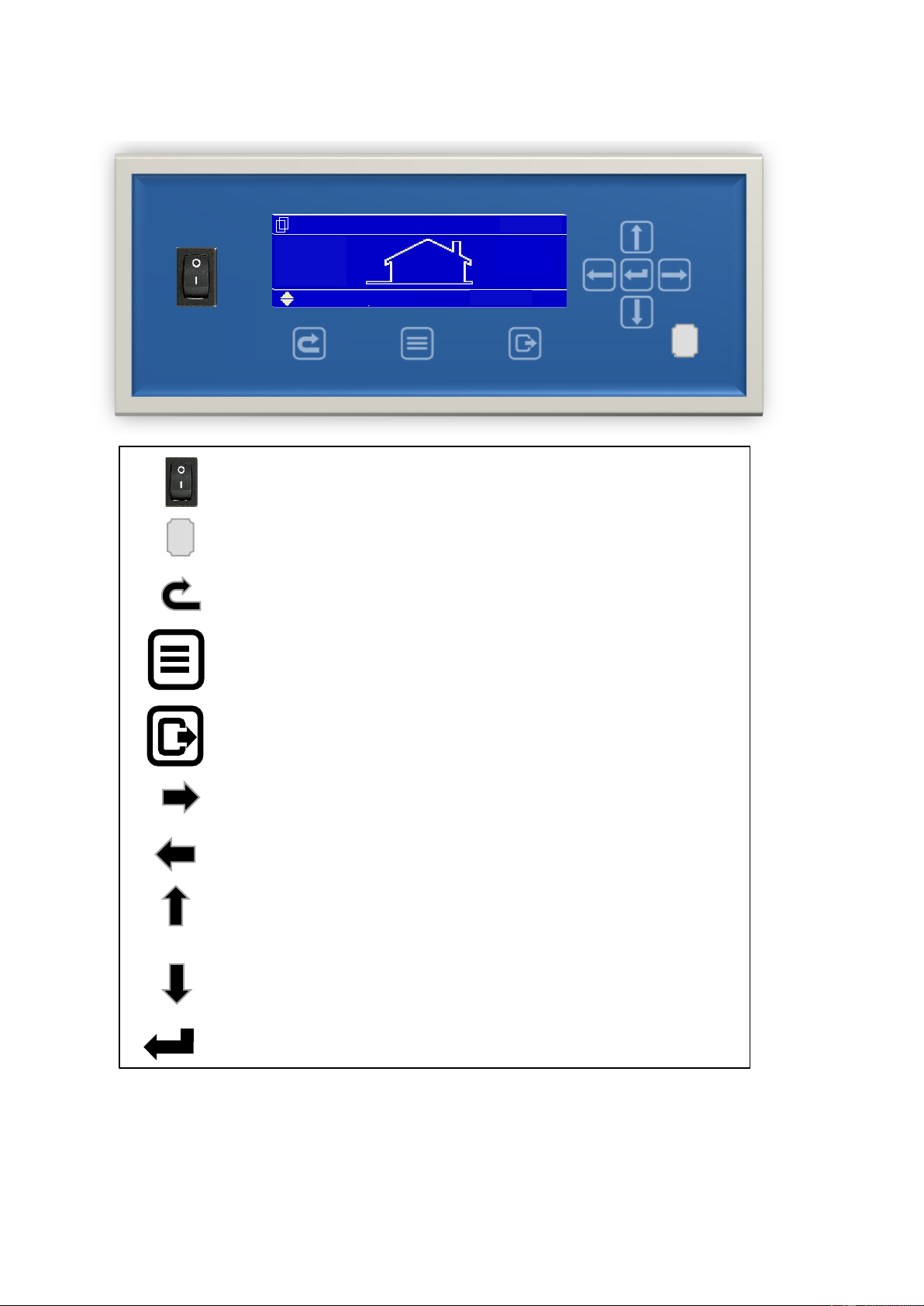

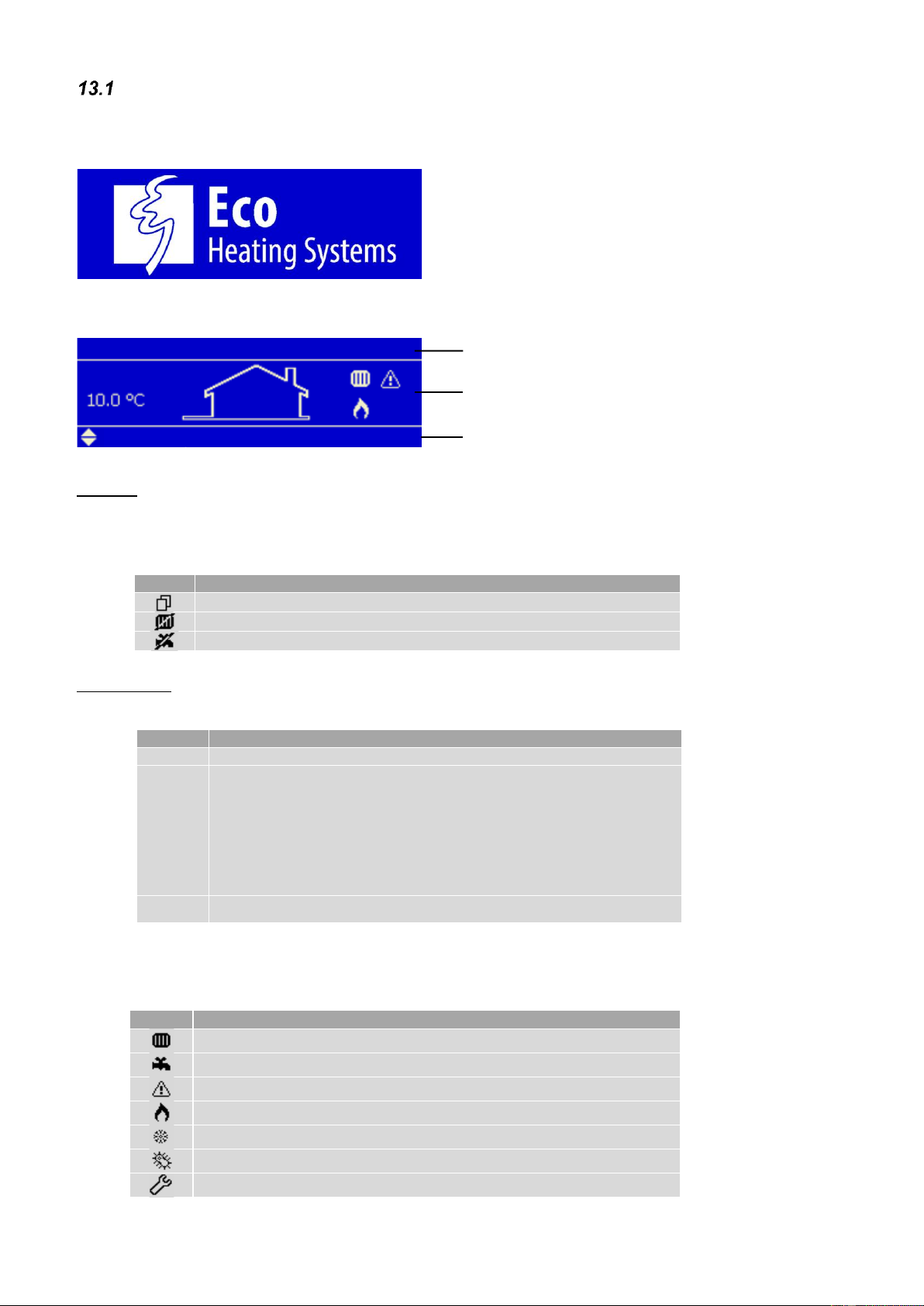

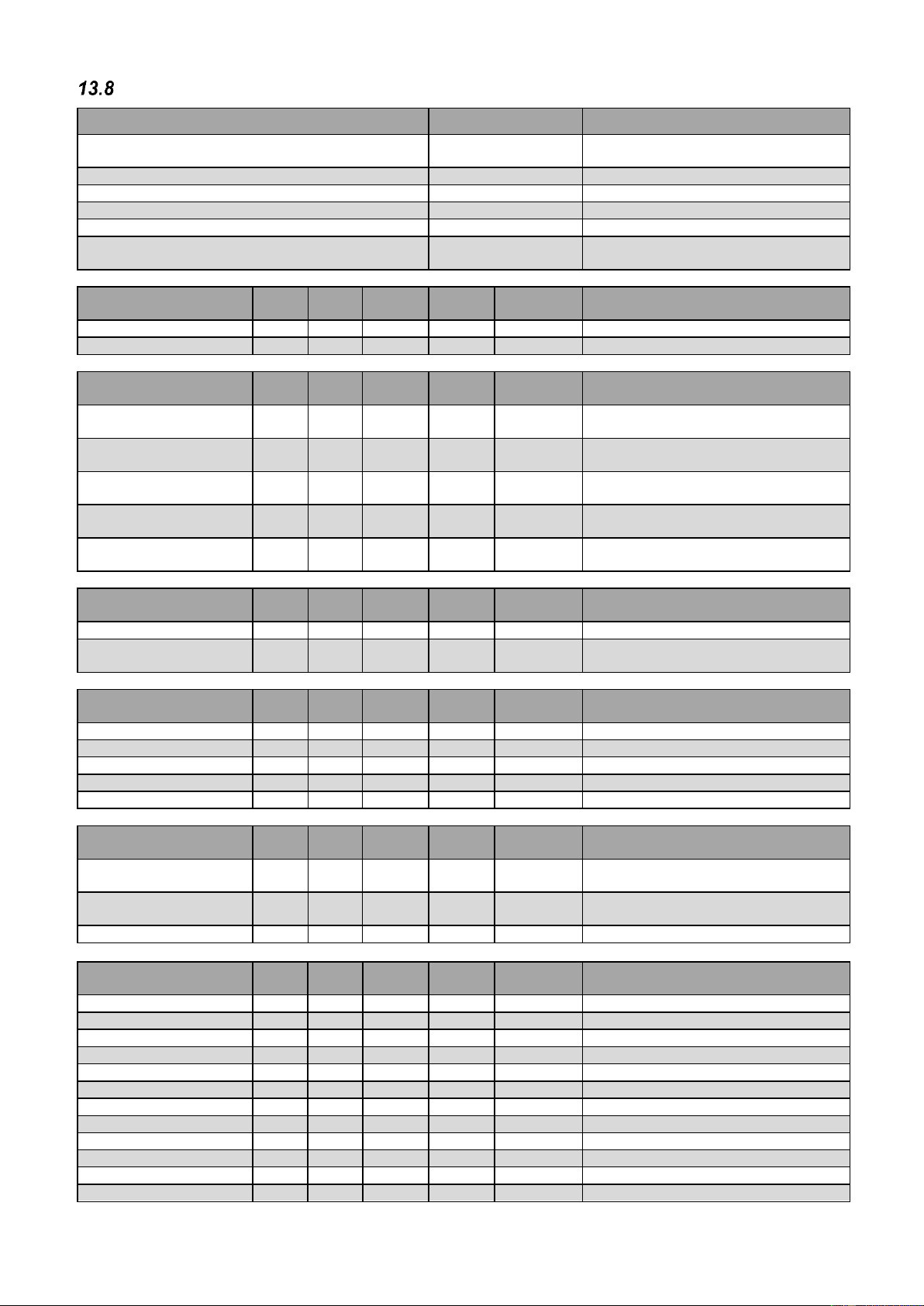

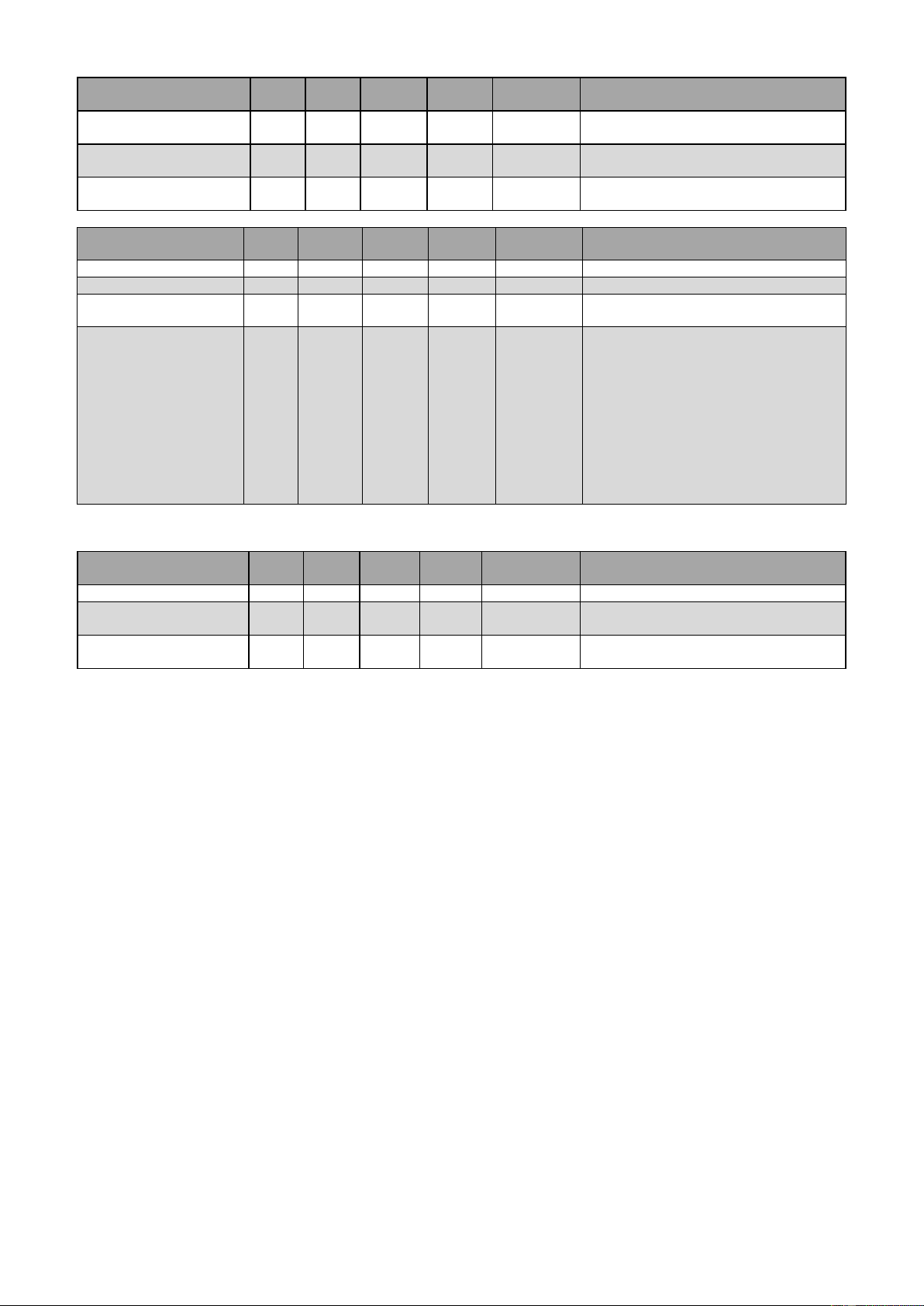

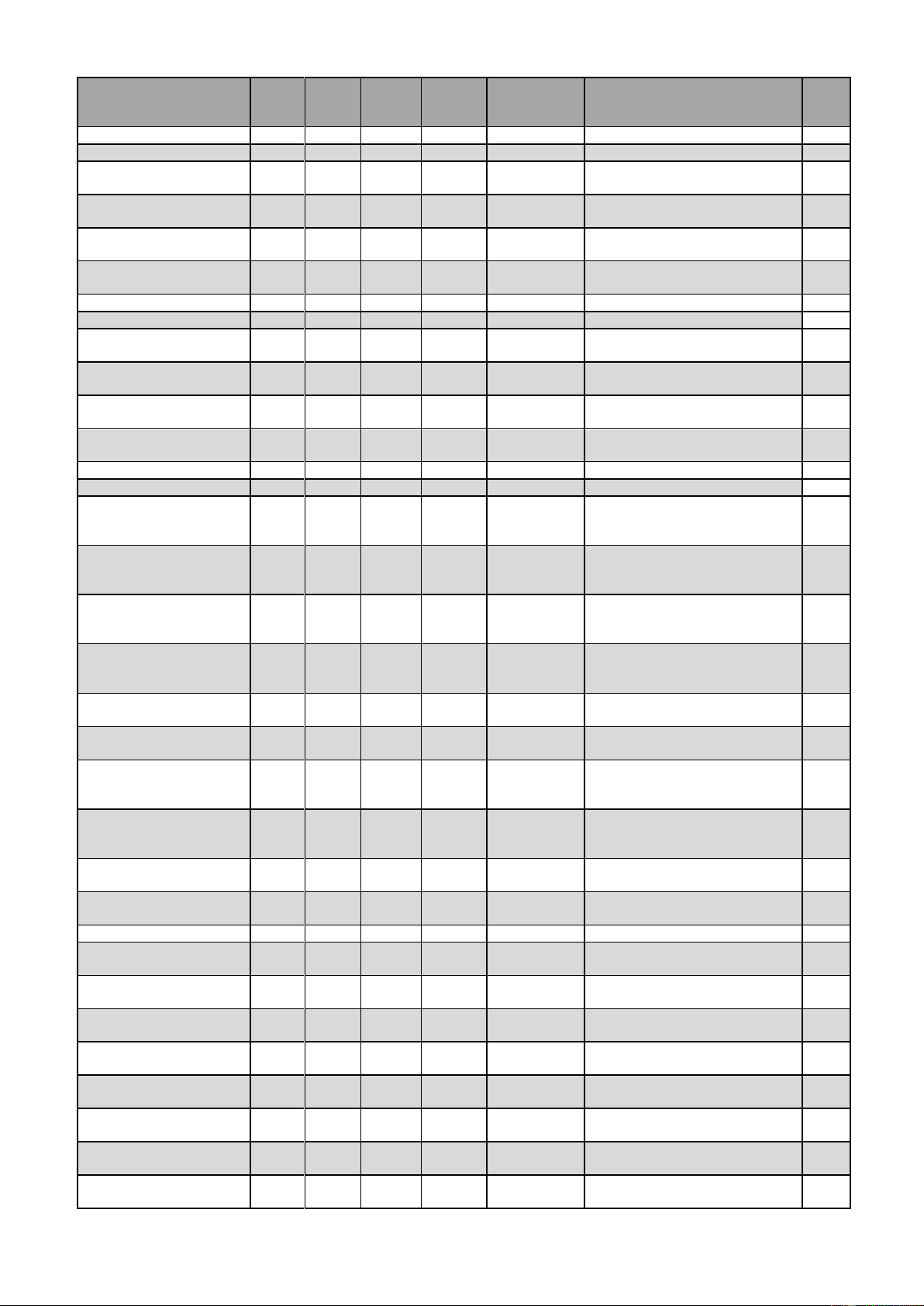

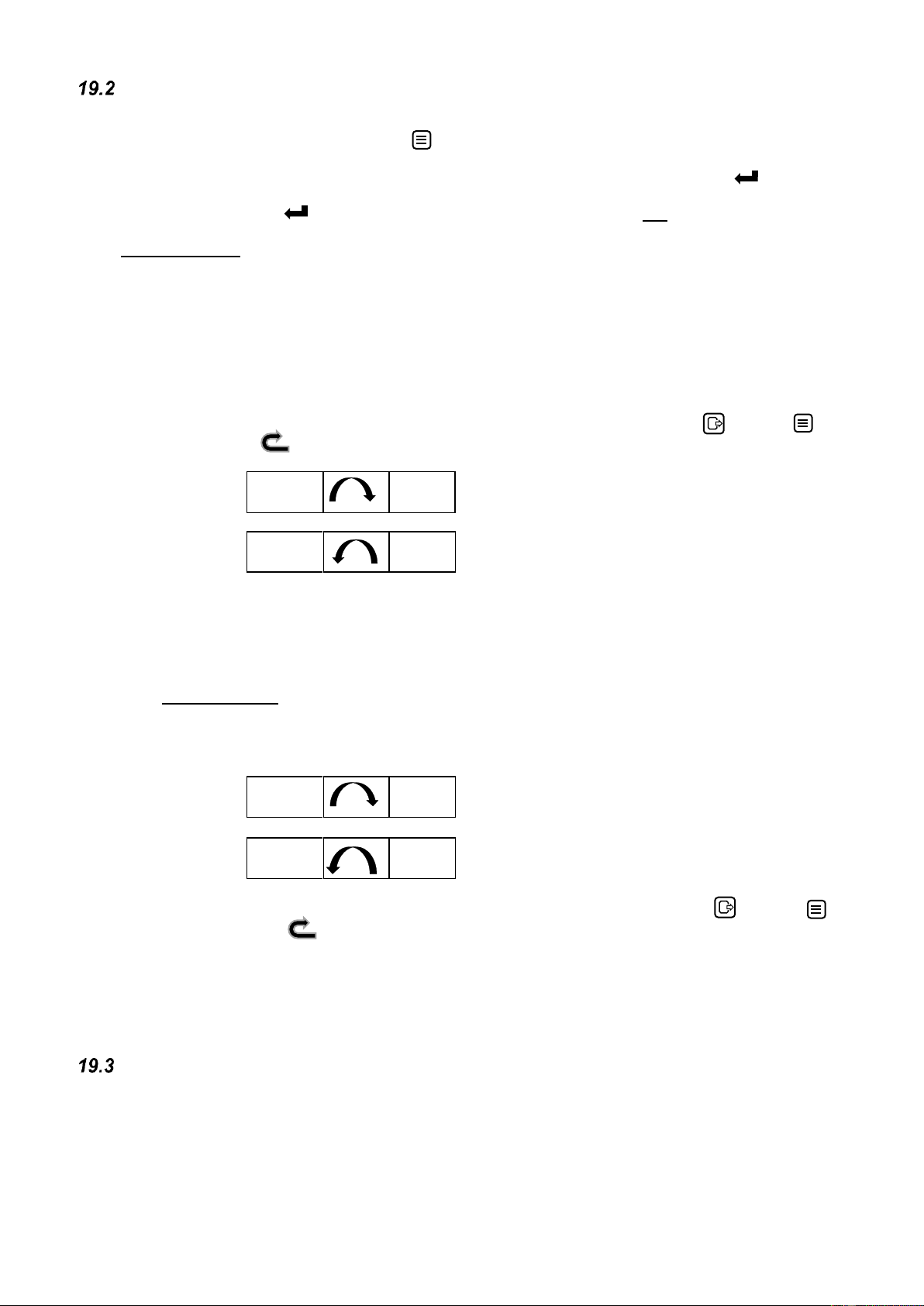

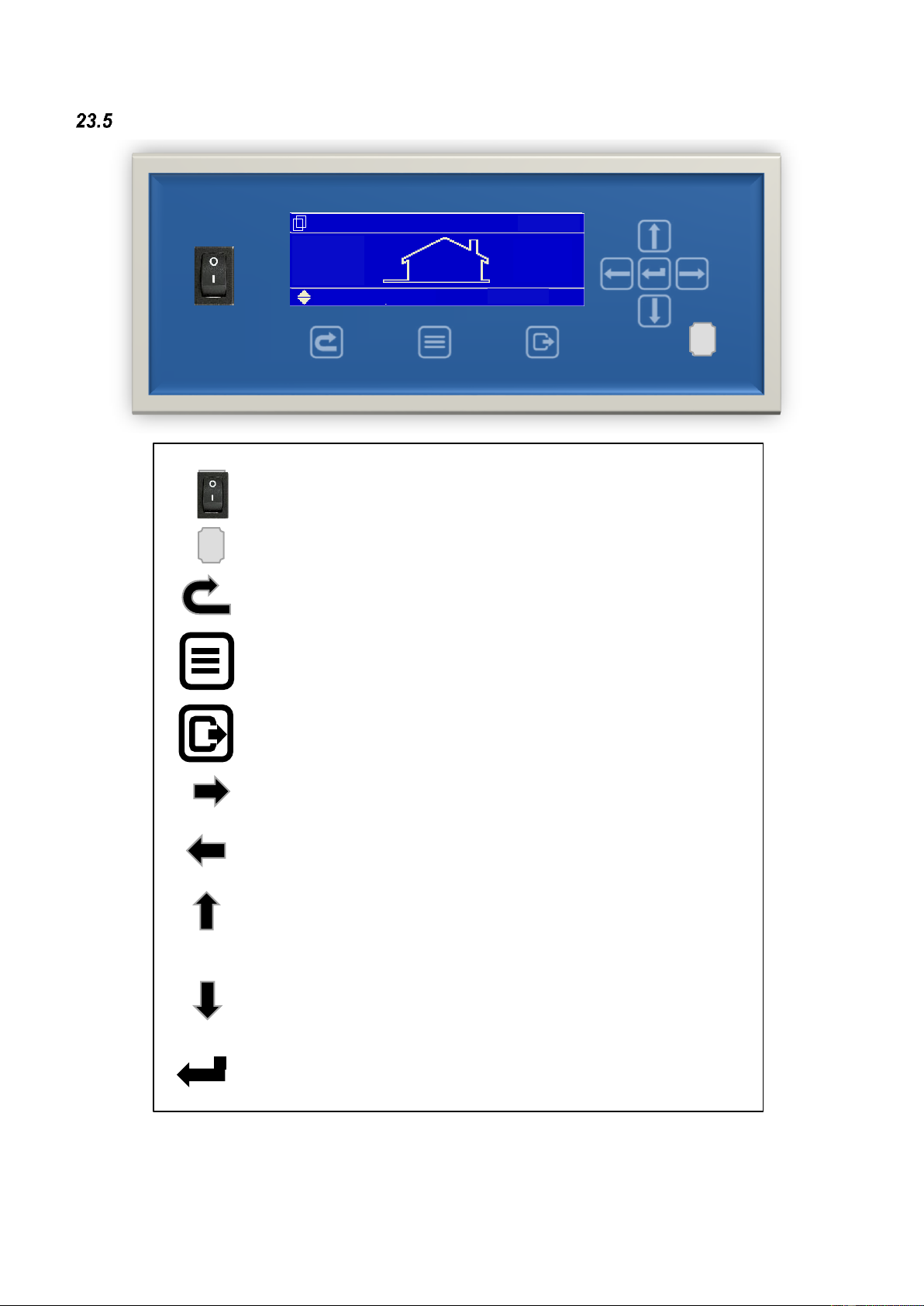

13 BRANDERREGELAAR EN DISPLAY. .............................................................................................. 76

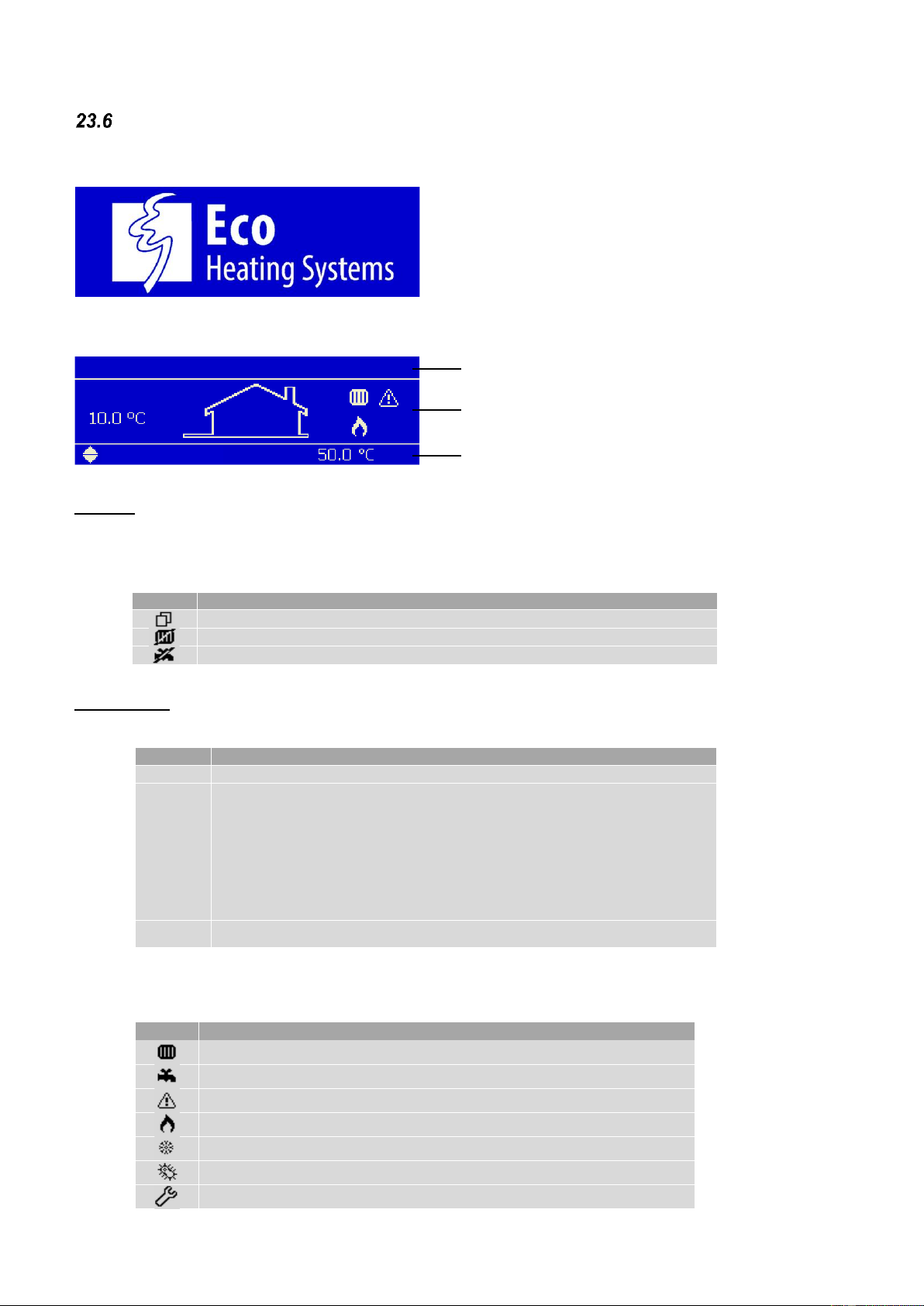

DISPLAY EN INSTELLINGEN. ......................................................................................................... 77

13.1.1 Stel Actueel WW-setpoint direct in via het statusoverzicht ......................................... 78

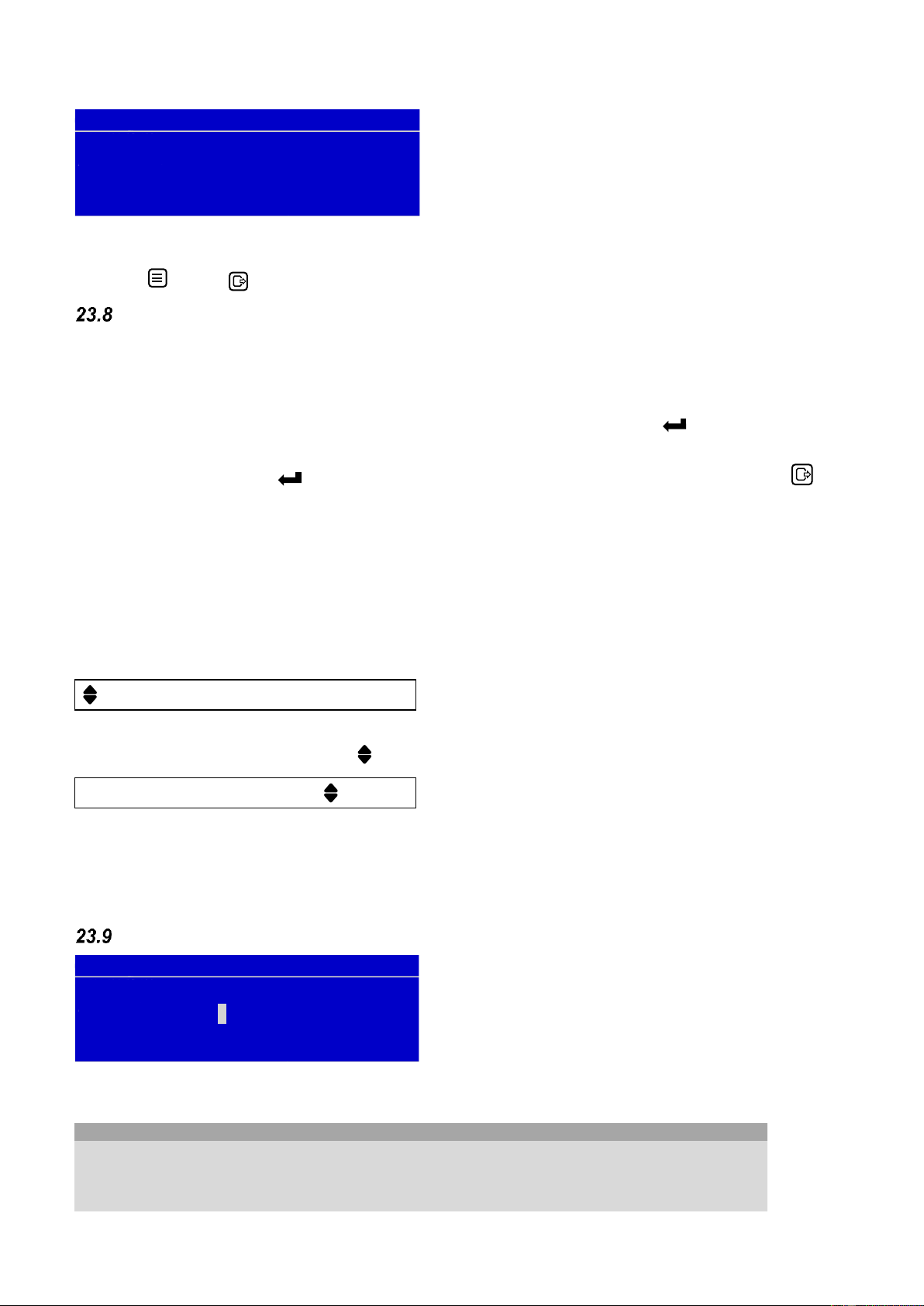

13.1.2 Het menu openen ....................................................................................................... 78

13.1.3 Beveiligde menu opties ............................................................................................... 79

13.1.4 Ontluchtings cyclus ..................................................................................................... 79

13.1.5 Taalinstellingen ........................................................................................................... 79

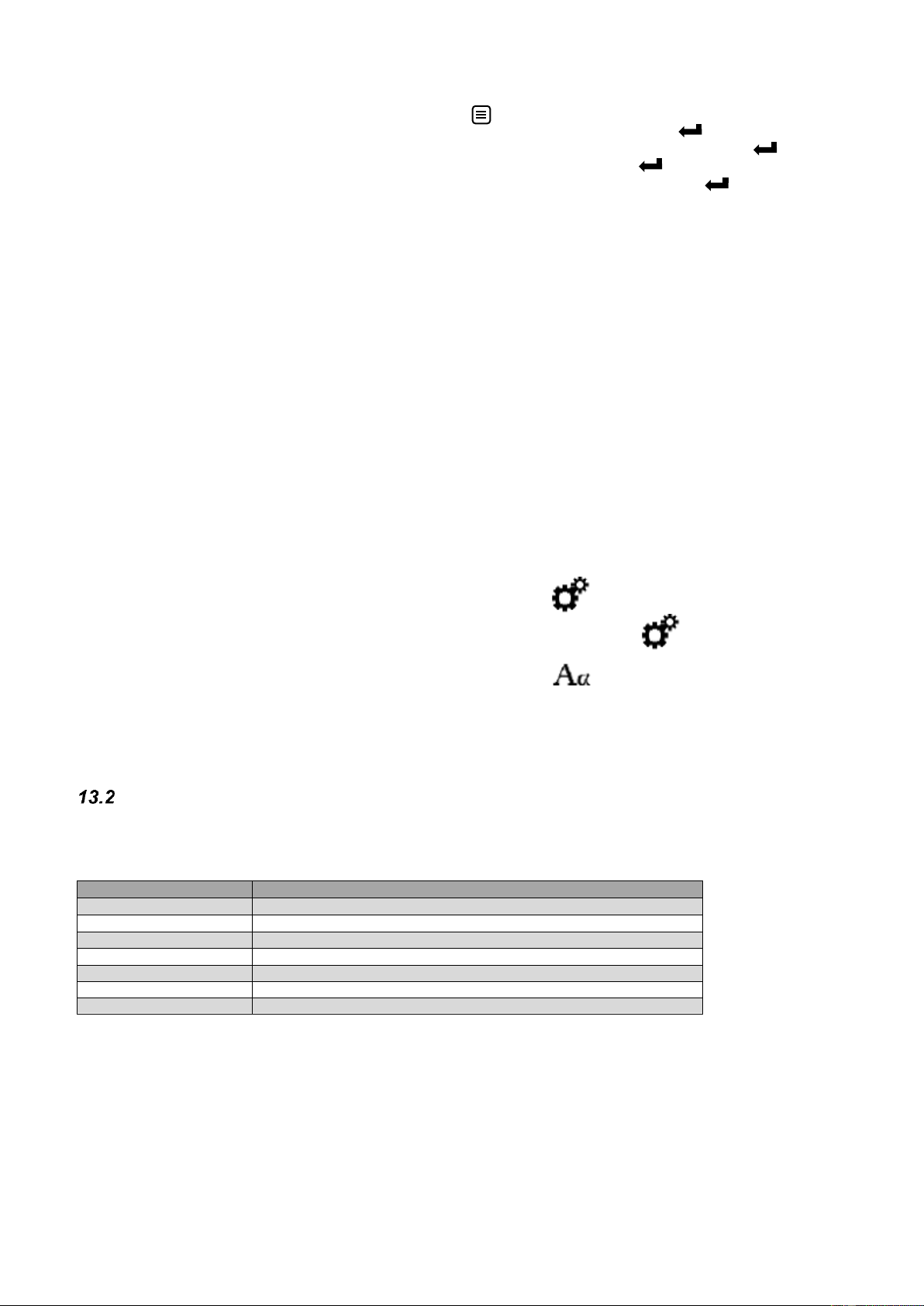

13.1.6 Wijzigen van de taal via het menu. ............................................................................. 80

13.1.7 Het wijzigen van de taal m.b.t. de menu pictogrammen ............................................. 80

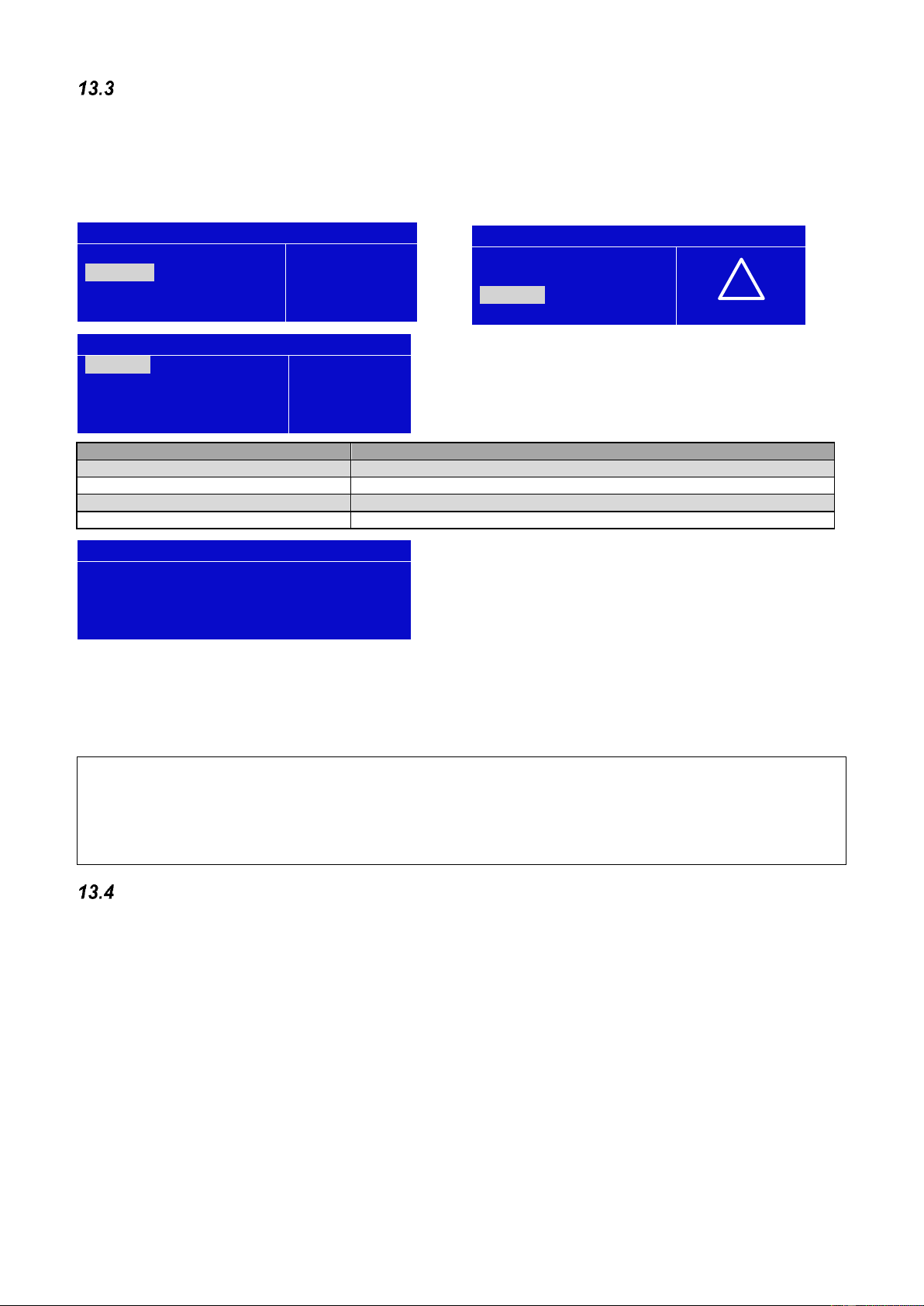

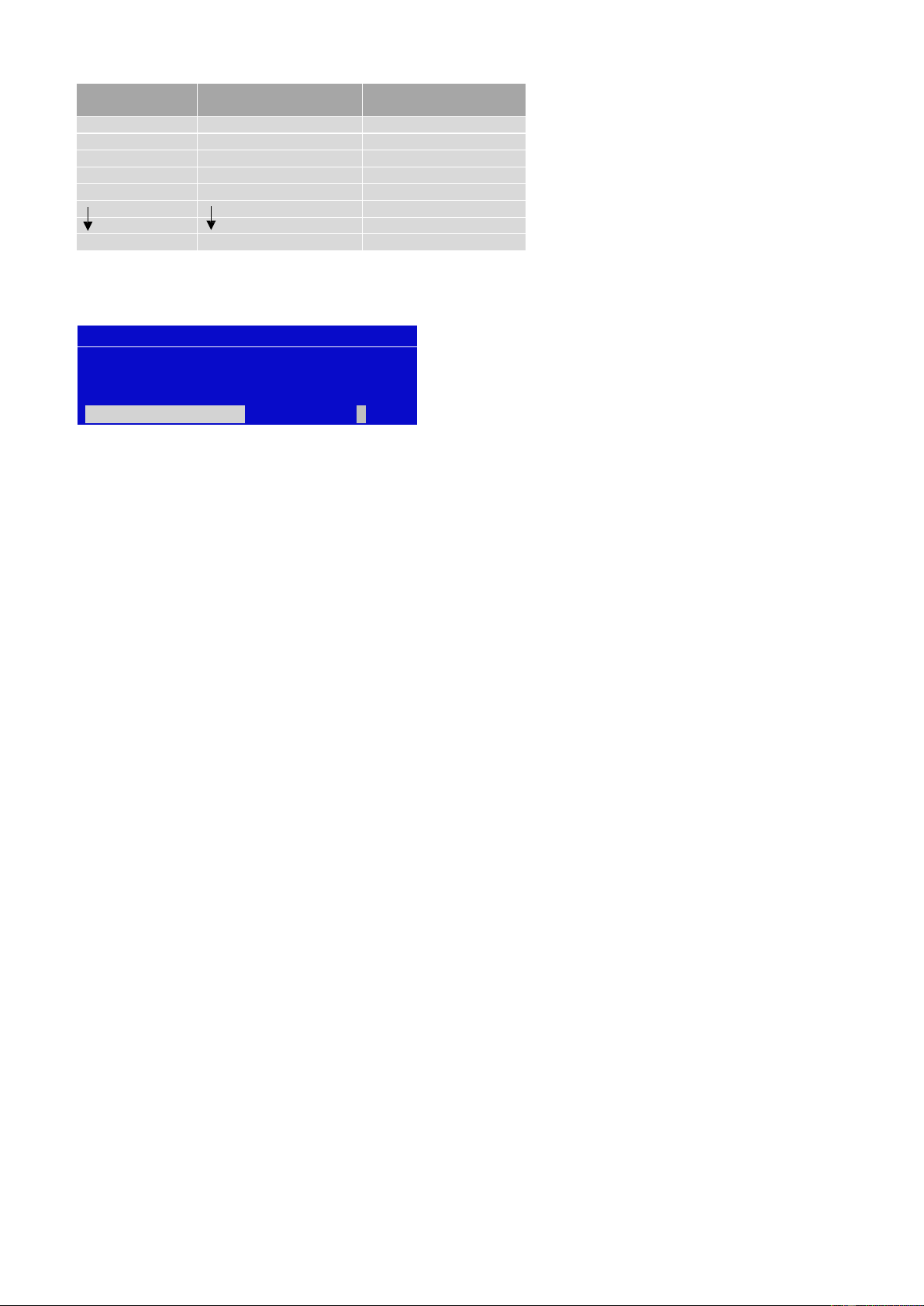

KETEL HISTORIE ......................................................................................................................... 80

FOUTREGISTRATIE. .................................................................................................................... 81

SERVICE HERINNERING ............................................................................................................... 81

13.4.1 Bijhouden van verlopen tijd tot onderhoud ................................................................. 81

13.4.2 Service herinnering mogelijkheden ............................................................................. 82

13.4.3 Reset de service herinnering ...................................................................................... 82

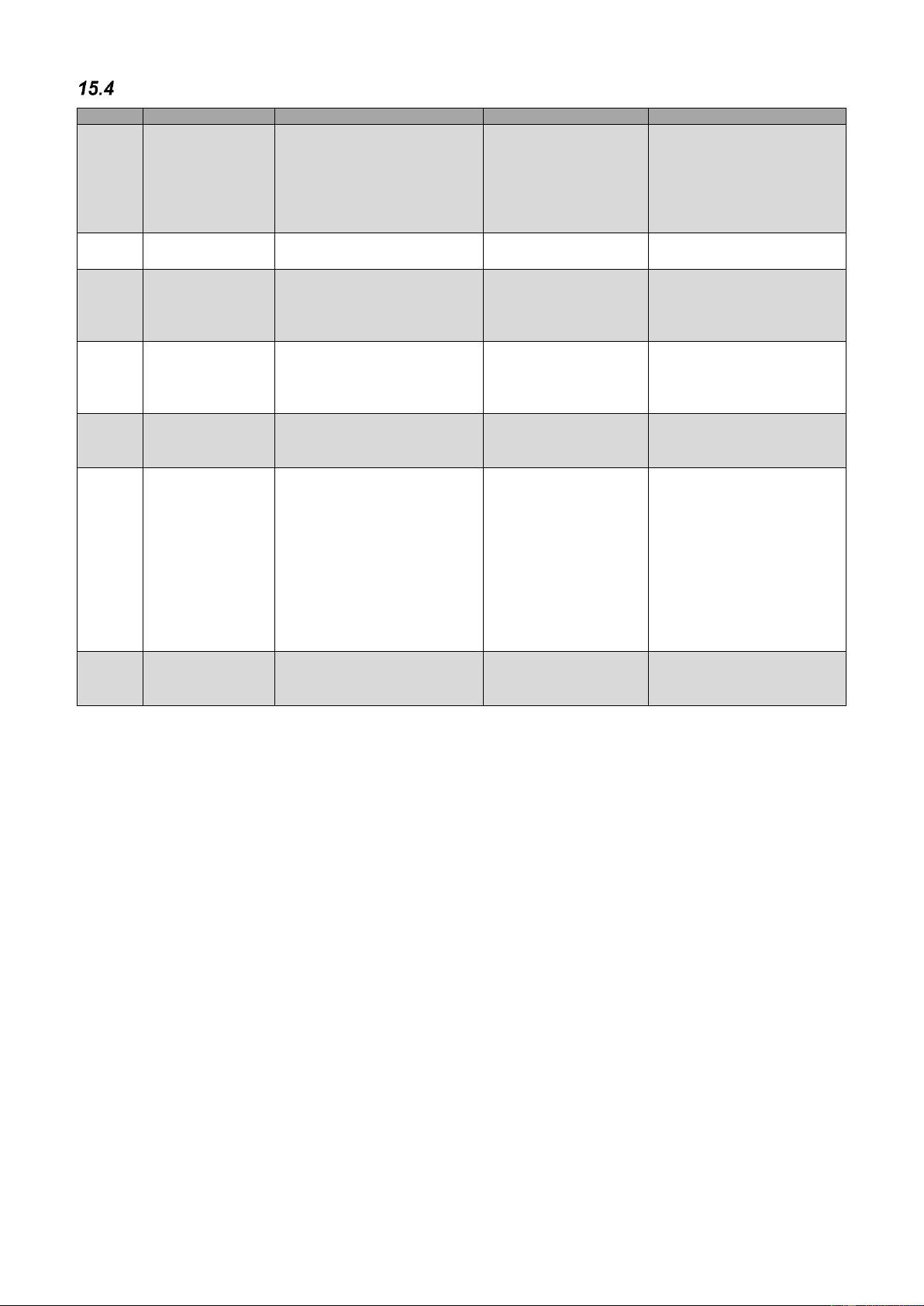

13.4.4 Menu’s en parameters ................................................................................................ 82